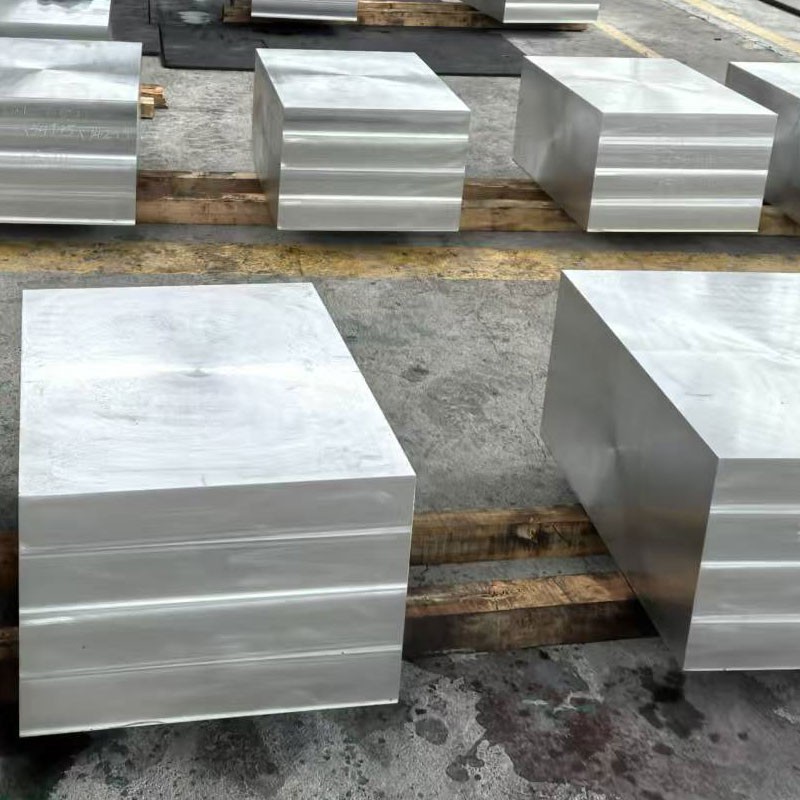

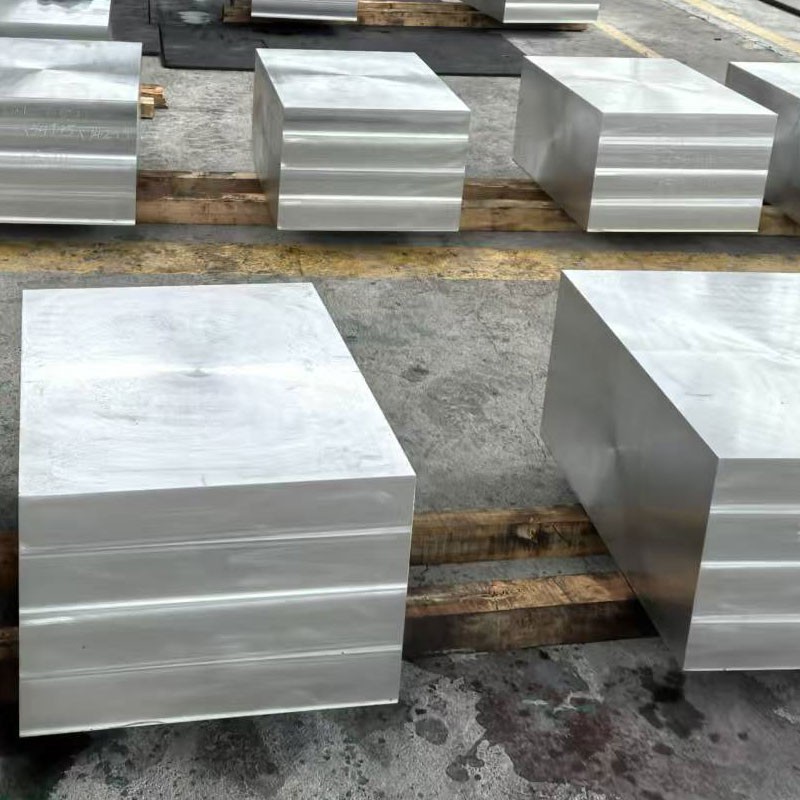

7050 Placa de forja d'alumini ultra dur

7050 Placa forjada d’alumini d’alumini ultra dura té una posició insubstituïble en camps d’alt rendiment a causa dels seus avantatges de gran resistència, resistència lleugera, excel·lent resistència a la corrosió, bona processabilitat i plasticitat, i àmplies àrees d’aplicació . 7050 aliatge d’alumini pertany a aliatges de calor d’alta resistència, que poden aconseguir caràcters de força alta després d’un tractament tèrmic {{{{{4} pertany a una excel·lent resistència, té una excel·lent resistència a una resistència excel·lent, que té una excel·lent resistència a una resistència excel·lent, que té una resistència excel·lent, que té una resistència excel·lent. Per pelar la corrosió i la estrès de la corrosió cracking .

1. Procés de composició i fabricació

7050 Aliatge d'alumini (AMS 4050, ASTM B247) representa un aliatge avançat aeroespacial al-ZN-MG-CU dissenyat per a una tolerància de danys superiors i una proporció de força a pes excepcional . la variant de placa forjada ultra-hard Delivers Delivers Optimitzed Propietats mecàniques mitjançant processament termoecànic de precisió:

Química de l'aliatge:

Zinc (zn): 5.7-6.7% (element de reforç principal)

Coure (Cu): 2.0-2.6% (enduriment de precipitació)

Magnesium (mg): 1.9-2.6% (reforçant precipitats)

Zirconium (zr): 0.08-0.15% (control de l'estructura del gra)

Material base:

Alumini (Al): superior o igual al 87,3% (saldo)

Impureses controlades:

Ferro (Fe): menys o igual al 0,15% màxim

Silici (SI): inferior o igual al 0,12% màx

Manganès (MN): menys o igual al 0,10% màxim

Titani (Ti): menys o igual al 0,06% de màx

Crom (CR): inferior o igual al 0,04% màxim

Seqüència de producció de forja premium:

Casting de lingot: procés de baix hidrogen, procés deulçat al buit

Homogenització: 470-490 grau per a 24-36 hores (rampa controlada per ordinador)

Escala de superfície: mínim de 10 mm per superfície per eliminar la segregació

Preparació prèvia a la sortida: aplicació de recobriment protector

Forging multies-direcció:

Deformació inicial: 400-425 grau

Passes intermedis: 375-395 grau

Deformació final: 350-370 grau

Ràtio de deformació mínima: 4: 1

Post-Forge Analing: 413 graus per a 4-8 hores (igualació d'estrès)

Mecanatge de precisió: preparació de superfície per al tractament tèrmic

Solució Tractament de calor: 475-485 grau per al temps depenent del gruix

Controlled Quenching: High-velocity polymer quench (>100 graus /seg)

Tractament criogènic: opcional -75 estabilització (24 hores)

Envelliment en diverses etapes:

T7451: 120 graus /8hr + 175 grau /8hr

T7651: 120 graus /6hr + 165 grau /24hr

Traaceabilitat de material complet amb control de processos digitals durant tota la fabricació .

2. Propietats mecàniques de la placa forjada ultra-hard 7050

|

Propietat |

Mínim |

Típic |

Estàndard de prova |

Avantatge de rendiment |

|

Força a la tracció definitiva |

510 MPA |

540-570 mPa |

Astm e8/e8m |

15% superior a 7075- t6 |

|

Força de rendiment (0,2%) |

455 MPA |

480-510 mPa |

Astm e8/e8m |

Capacitat de càrrega aeroespacial superior |

|

Allargament (2 polzades) |

8% |

10-13% |

Astm e8/e8m |

Millor tolerància als danys que 7075 |

|

Duresa de fractura (K₁c) |

30 mPa√m |

33-38 mPa√m |

ASTM E399 |

25% de millora sobre 7075- t6 |

|

Força de cisalla |

305 MPA |

320-345 mPa |

ASTM B769 |

Rendiment conjunt millorat |

|

Força de suport (e/d =2.0) |

785 MPA |

800-850 mPa |

ASTM E238 |

Capacitat de fixació excepcional |

|

Força de fatiga (10⁷) |

145 MPA |

160-180 mPa |

ASTM E466 |

Resistència cíclica cíclica superior |

|

Duresa (Brinell) |

140 HB |

150-165 HB |

Astm e10 |

Resistència a desgast millorada |

|

Rendiment compressiu |

470 MPA |

490-520 mPa |

Astm e9 |

Crític per a les estructures de compressió |

Rendiment de direccionalitat:

Relació de força de tracció l/lt: 1.05-1.08

Relació de força de tracció l/ST: 1.07-1.12

L/45 graus de resistència a la tracció: 1.02-1.06

Variació de la propietat nucli-a-superfície:<5% in thickness up to 150mm

3. Enginyeria microestructural per al rendiment ultra-dur

Control termomecànic de precisió:

Gestió de l'estructura del gra:

Morfologia de gra fibrosa no recongrosats

Ràtio de creació controlat: 5: 1 a 8: 1

Retenció de subestructures estabilitzades per Zr

Precipitat Enginyeria:

η '(MGZN₂) Enfortiment primari

η (mgzn₂) controlat per sobreeiximent

T (al₂mg₃zn₃) Distribució de fase

Minimització de fase S (al₂cumg)

Control de la velocitat de quench:

Critical cooling rate: >100 graus /seg a la superfície

Core cooling rate: >Mínim de 60 graus /seg

Minimització de l'estrès residual a través del polímer del polímer

Cinètica envellida en diverses etapes:

Etapa de nucleació: 120 graus /6-8 hr (formació de zones GP)

Etapa de creixement: 165-175 grau /8-24 hr (η 'precipitació)

Característiques microestructurals:

Mida del gra: ASTM 8-10 (15-30 μm)

Mida dispersoide: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Fracció recristalitzada:<5% maximum

Textura: Brass fort {011}<211>component

Qualificació d’inclusió: menys o igual a 0,3 per ASTM E45

Contingut buit:<0.1% volumetric

4. Especificacions i toleràncies dimensionals

|

Paràmetre |

Rang estàndard |

Tolerància aeroespacial |

Tolerància comercial |

|

Gruix |

20-250 mm |

± 0,5 mm o ± 1%* |

± 1,5 mm o ± 2%* |

|

Amplada |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Llargada |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

La plana |

N/A |

0,1% de longitud |

0,2% de longitud |

|

Rugositat superficial |

N/A |

3,2 μm ra max |

6,3 μm ra max |

|

Rectitud de la vora |

N/A |

1 mm per metre |

3 mm per metre |

|

Paral·lelisme |

N/A |

0,5% de gruix |

1,0% de gruix |

*Qualsevol que sigui més gran

Opcions especials de processament:

Forja de forma neta a prop: bonificació de mecanitzat reduït

Contour Pre-Machining: 15 mm mínim de les existències

Alleujament de l'estrès: equivocació de l'estrès pre-micromecenatge

Inspecció d'ultrasons: proves volumètriques 100% per AMS 2154

Densitat: 2,83 g/cm³ (± 0,02)

Fórmula de pes: gruix (mm) × amplada (m) × longitud (m) × 2.83=pes (kg)

5. Optimització del tractament tèrmic i del rendiment

|

Designació temperada |

PROGRAMA DELS DETALLS |

Propietats optimitzades |

Aplicacions objectiu |

|

T7451 |

Solució Treat Taltal, Estirament Controlat (1.5-3%), Reunió de l'estrès, sobreeixit |

Millor resistència SCC amb alta resistència |

Estructures d’avions primaris |

|

T7651 |

Solució Treat Taltal, Estirament controlat ({{0}%), sobreedit (temperatura màxima superior) |

Força màxima amb una bona resistència SCC |

Components crítics que porten la càrrega |

|

T7351 |

Solució Treat tèrmic, alleujament de l'estrès estirant, especialment en excés |

Combinació òptima de resistència a la força/fractura |

Estructures crítiques de fatiga |

|

T74 |

Solució Treat tèrmic, sobreeiximent de diverses etapes |

Resistència màxima de SCC |

Aplicacions aeroespacials marines/navals |

Paràmetres de tractament tèrmic:

Temperatura de solució: 475-485 grau

Temps de remull: 1 hora per 25 mm de gruix (mínim)

Retard de quench:<10 seconds maximum

Quench Medi: Concentració de polímer 12-18%

Quench Velocity: 3-5 m/sec mínim

Control de la temperatura de l'envelliment: ± 3 graus de tolerància

Emmagatzematge post-Quench:<8 hours at <20°C before aging

Característiques de la resposta del material:

Envelliment natural: canvis significatius de la propietat en 48 hores

Envelliment artificial: el 90% de les propietats desenvolupades en la primera etapa envellida

Thermal Stability: Maintains >El 95% de les propietats als 100 graus

Rendiment criogènic: augment de la força a les temperatures subzero

Alleujament de l'estrès: 2-3% Recomanació de la deformació permanent

6. consideracions de maquinària i fabricació

|

Operació |

Material d'eina |

Paràmetres recomanats |

Consideracions especials |

|

Fresfament d’alta velocitat |

Carbur premium |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Pujar el fresat essencial |

|

Perforació de forats profunds |

Alimentat de refrigerants de carbur |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Cicle de picoteig necessari |

|

Gir |

Insercions PCD/CBN |

Vc =600-1200 m/min |

Vores de tall afilades vitals |

|

Roscat |

Premium HSS-e-PM |

Vc =15-25 m/min |

Rolling de fil preferit |

|

Rebaixar |

REAMERS CARBIDES |

Vc =40-70 m/min |

Tolerància H7 assolible |

|

EDM |

Elèctrodes de coure |

Configuració de corrent baix |

Es requereix eliminació de la capa |

Estratègies d’optimització de mecanitzat:

Fluids de tall: refrigerants solubles en aigua (pH 8.5-9.5)

Recobriments d’eines: preferit per Tialn o Diamond

Gestió de xips: gran pressió (70+ barra) refrigerant

Força de subjecció: moderat (eviteu la distorsió)

Feeds/velocitats: enfocament d'alimentació moderada d'alta velocitat

Compromís de les eines: màxim el 60% del diàmetre del tallador

Estratègia de Roughing: mecanitzat d’alta eficiència (HEM)

Acabat: talls de llum amb alta velocitat superficial

7. Sistemes de resistència i resistència a la corrosió

|

Tipus d’entorn |

Qualificació de resistència |

Mètode de protecció |

Expectativa de rendiment |

|

Atmosfera industrial |

Moderar -se |

Anoditzant + imprimació/tapa |

10+ anys amb manteniment |

|

Entorn marí |

Pobre-falla |

Anoditzant + imprimació cromada + tapa |

5-8 anys amb manteniment |

|

Alta humitat |

Just |

Anoditzant tipus II o III |

3-5 anys sense capa superior |

|

Exposició química |

Just |

Conversió química + anodize segellat |

Dependent de l'aplicació |

|

Corrosió d’estrès |

Bons (T7 Temps) |

Overaging + compressió superficial |

Millora significativa respecte al 7075 |

|

Exfoliació |

Bons (T7 Temps) |

Tractament tèrmic adequat |

Qualificació de l'exo o millor |

Opcions de tractament de superfície:

Anoditzant:

Tipus II (sulfúric): 10-25 μm

Tipus III (dur): 25-75 μm

Film prima sulfúrica: 3-8 μm

Tartaric-sulfuric: 5-15 μm

Recobriments de conversió:

Cromat per mil-dtl -5541 classe 1a

Pretractament de crom trivalent

Sol-Gel Technology

Sistemes de pintura:

Primer epoxi alt en sòlids

Polyuretà Topcoat

Recobriments d'erosió de pluja

Primers especials anti-corrosió

Millora de la superfície mecànica:

Shot Peening (0.008-0.012 una intensitat)

Peening de xoc làser

Cremar

8. Propietats físiques per al disseny d'enginyeria

|

Propietat |

Valorar |

Significació del disseny |

|

Densitat |

2,83 g/cm³ |

Estructures crítiques de pes |

|

Gamma de fusió |

490-630 grau |

Limitacions de soldadura/tractament tèrmic |

|

Conductivitat tèrmica |

153-167 W/m·K |

Capacitat de dissipació de calor |

|

Conductivitat elèctrica |

35-40% IACS |

Aplicacions de blindatge EMI |

|

Calor específica |

860 j/kg · k |

Càlculs de massa tèrmica |

|

Expansió tèrmica (CTE) |

23.5 ×10⁻⁶/K |

Predicció d’estrès tèrmic |

|

Mòdul de Young |

71,7 GPA |

Rigidesa estructural |

|

Ràtio de Poisson |

0.33 |

Modelització d’elasticitat |

|

Taxa de creixement de fissures de fatiga |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Disseny de tolerància als danys |

|

Energia de fractura (G₁C) |

28-32 kJ/m² |

Avaluació de la resistència a l'impacte |

9. Protocols d'assegurament de la qualitat i provesposada

Règim d’inspecció obligatori:

Composició química:

Espectroscòpia d’emissions òptiques

Verificació de tots els elements i impureses principals

Prova mecànica:

Prova completa de tracció (l, lt, st indicacions)

Prova de duresa de la fractura de K₁c

Enquesta de duresa (mínim de la graella de 25 mm)

Prova no destructiva:

Inspecció ultrasònica per AMS-STD -2154 classe A

Inspecció penetrant de superfícies crítiques

Test de corrent de Eddy (opcional)

Anàlisi microestructural:

Mida i morfologia del gra

Avaluació de la recristalització

Qualificació d’inclusió per ASTM E45

Prova de producció:

Verificació dels paràmetres del tractament tèrmic

Proves de sensibilitat de callar

Mapeig de conductivitat elèctrica

Documentació de certificació:

Informe de prova de material (mtr) per en 10204 3.1/3.2

Certificació d’anàlisi química

Certificació de propietats mecàniques

Registres de gràfics de tractament tèrmic

NDT informa amb criteris d’acceptació

Documentació de verificació del temperament

Paràmetres de control de processos

Resum de dades del procés estadístic

Informació de traçabilitat de lot

10. Aplicacions i avantatges de rendiment

Aplicacions aeroespacials primàries:

Estructures de paret

Estructures d’ala i estructures de transport

Components de desembarcament

Marcs de fuselatge i llargons

Membres estructurals de secció gruixuda

Pells de l'ala superior

Accessoris de gran càrrega

Estructures de míssils

Maquinari de còpia de seguretat estructural

Accessoris de connexió crítica

Avantatges de rendiment vs . 7075:

10-15% de resistència a la tracció superior

20-25% Millora de la duresa de la fractura

Resistència a la corrosió de tensió superior

Resistència a la corrosió de l'exfoliació millorada

Millor resistència al creixement de fissures de fatiga

Millora de la tolerància als danys

Major força residual després de l’impacte

Millor estabilitat tèrmica

Maquinària superior en seccions gruixudes

Les propietats millorades de gruix

11. requisits d'emmagatzematge i maneigDescripció dels productes

Protocol de manipulació de materials:

Entorn d'emmagatzematge:

Temperatura: 15-25 grau

Humitat:<65% RH

Protecció contra les precipitacions

Aïllament dels productes siderúrgics

Directrius d’elevació:

Aixecament multi-punt amb barres de distribuïdor

Eslinques no metàl·liques

Etiquetes populars: 7050 Placa de forja d’alumini d’alumini ultra dura, Xina 7050 Ultra Hard Aliatge Fabricants, proveïdors, proveïdors, fàbrica

Enviar la consulta