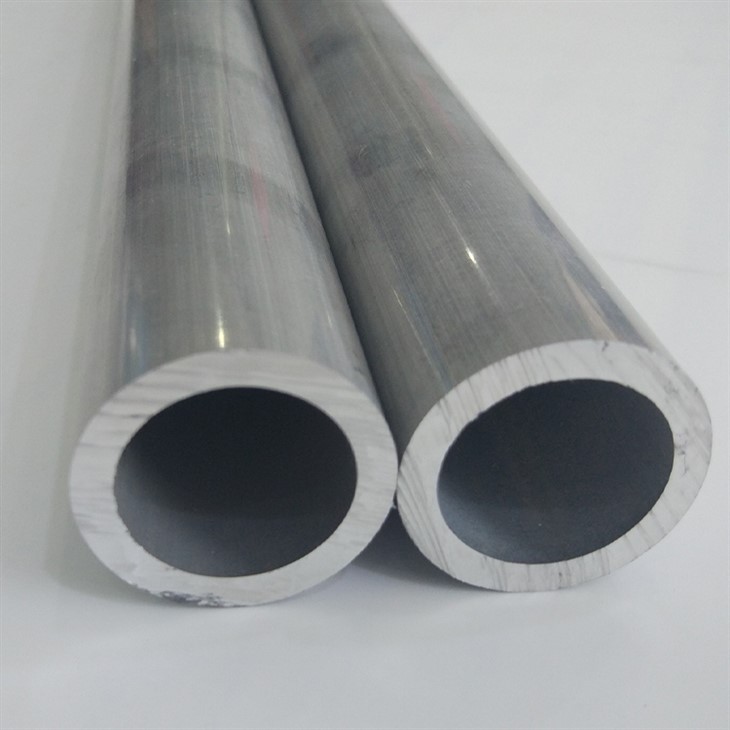

5052 tubs d'alumini

5052 Pipe sense costura d'alumini extruït és una excel·lent opció per a moltes aplicacions industrials . Es fa d'aliatge d'alumini d'alta qualitat i té una excel·lent resistència a la corrosió, cosa que la fa molt adequada en entorns durs .

1. Composició i estàndards de material

Conformant els estàndards ASTM B210, AMS 4005 i EN 573-3, 5052 tubs d'alumini presenta una composició d'aliatge enriquida per magnesi optimitzada per a aplicacions marines i industrials:

Elements primaris:

Magnesi (mg): 2.2-2.8% (millora la resistència i la resistència a la corrosió)

Chromium (CR): 0.15-0.35% (millora la resistència a l'esquerda de la corrosió de l'estrès)

Material base:

Alumini (Al): superior o igual al 96,8% (saldo)

Límits de la impuresa:

Ferro (Fe): menys o igual al 0,40%

Silici (SI): inferior o igual al 0,25%

Coure (Cu): inferior o igual al 0,10%

Manganès (MN): menys o igual al 0,10%

Zinc (Zn): inferior o igual al 0,10%

L’aliatge es subministra en temperatures endurides per tensió que inclouen H32 (¼ dur), H34 (½ dur) i H38 (dura dura) per ASTM B210 Especificacions . Verificació de tercers a través de NADCAP AC7117 garanteix una distribució de crom consistent crítica per a la resistència a la picada en entorns de clorur .}

2. Rendiment de força

5052 demostra proporcions superiors a la ductilitat a la resistència ideals per a vasos a pressió i formes estructurals:

|

Propietat |

H32 Temper |

H34 Temper |

H38 Temper |

Estàndard de prova |

|

Força de tracció (RM) |

195-240 mPa |

230-275 mPa |

270-305 mPa |

Astm e8 |

|

Força de rendiment (RP0.2) |

160-195 mPa |

195-230 mPa |

250-285 mPa |

Astm e8 |

|

Allargament a la pausa (%) |

12-18% |

8-12% |

5-8% |

Astm e8 |

|

Força de cisalla |

125 MPA |

145 MPA |

170 MPA |

ASTM B769 |

|

Pressió de ràfega (OD20 × WT2mm) |

18,5 MPa |

23,1 MPA |

28,7 MPA |

ASTM B641 |

|

Resistència de fatiga (10⁷ cicles) |

100 MPa |

115 MPA |

130 MPA |

ISO 1099 |

|

La duresa d’impacte (20 graus) |

27 J |

22 J |

15 J |

Astm e23 |

Retains >95% Força a -40 i demostra la força de rendiment de compressió consistent dins del 2% dels valors de tracció .

3. Tractament tèrmic i processament

Com a aliatge que no es pot tractar, les propietats mecàniques s’aconsegueixen mitjançant l’enduriment de la tensió:

Procés de treball en fred

Rolling calent: Reducció inicial a 400-450 grau a 12mm de gruix

Dibuix en fred: 15-25% de reducció d'àrea per pas

H32: 8-15% Reducció total

H34: 16-24% Reducció total

H38: 25-30% Reducció total

Estabilització: 150 graus durant 60 minuts per alleujar les tensions residuals

Microstructura resultant

Mida del gra: ASTM 7-10 (5-15 μm Grains allargats)

Densitat de luxació: 10⁹/cm² (H32) a 10¹⁰/cm² (H38)

Coeficient de textura:<0.7 for deep drawing applications

Threshold de recristalització: 260-280 grau

Es permet el recuit post-formació a 345 graus per alleujar la tensió sense degradació de la propietat .

4. dimensions i personalització

Fabricat a Normes d'Enginyeria Marina amb bonificacions de corrosió millorades:

|

Paràmetre |

Rang estàndard |

Tolerància a la precisió |

Opcions personalitzades |

|

Diàmetre exterior |

6-300 mm |

± 0,1% OD |

Perfils ovalats/rectangulars |

|

Gruix de la paret |

0.5-12 mm |

+10%/-5% wt |

Seccions de paret variables |

|

Llargada |

1-12 m |

+3 mm/-0 mm |

Longituds enrotllades 30m+ |

|

Rectitud |

- |

1mm/m max . |

± 0,3 mm/m |

|

Ovalitat |

- |

Menys o igual a un 1,0% de TIR |

Menys o igual al 0,3% de TIR |

|

Radi de doblega (min) |

1,5 × OD |

±5% |

Radi ajustat: 0,75 × OD |

Capacitats de fabricació:

CNC Rotary Dray Doblement (fins a 180 graus)

Hidroforming per a seccions transversals complexes

Extrems expandits per unir-se al tub a tub

Rolling de fil per Asme B 1.20.1

5. Propietats de resistència a la corrosió

Classificacions de rendiment ambiental

|

Entorn |

Qualificació ISO 9223 |

Velocitat de corrosió (μm/any) |

Recomanació de protecció |

|

Marine offshore |

RC5 (excel·lent) |

<5 μm/yr |

MIL-PRF -85582 capa marina |

|

Procés químic |

RC4 (bo) |

8-20 μm/any |

Revestiment PVDF |

|

Ambient costaner |

RC4 (bo) |

5-15 μm/any |

Anodize tipus iib |

|

Exposició a la sal desemmotllada |

RC4 (bo) |

10-25 μm/any |

Recobriment de ceràmica-epoxi |

Sistemes de protecció:

Anoditzant:

Escriviu iib (abric dur): 25-75 μm gruix

Àcid cromic (tipus I): 5-8 μm per a parets primes

Recobriments:

FluorOpolymer Systems (pvdf): 30-50 μm dft (30- garantia de l'any)

Epoxies modificades per ceràmica: 200 μm DFT

Alumini de polvorització tèrmica (TSA): capa de 150 μm a la capa d'arc

Aïllament galvànic: Sindicats dielèctrics per a connexions metàl·liques diferents

6. Característiques de la maquinària

Paràmetres d’optimització

|

Operació |

Material d'eina |

Velocitat (m/min) |

Feed (mm/rev) |

Notes |

|

Gir |

Carbid K01 |

300-500 |

0.20-0.40 |

Geometries de rastell positives |

|

Fresar |

Carbid K10 |

400-600 |

0.10-0.20 |

6- flauta flauta preferida |

|

Perforació |

Llauna recoberta |

70-100 |

0.05-0.12 |

Angle de punt de 118 graus |

|

Córrer |

HSS-CO8 |

15-25 |

Pitch coincident |

85% de profunditat de fil |

Mètriques de rendiment:

Índex de maquinària: 80% (Baseline: 2011- t 3=100%)

Rugositat superficial: RA 0,4μm assolible

Resistència a la vora construïda: classe 3 (ISO 3685)

Formació de xip: xips continus que requereixen interruptors

Recomanació del refrigerant: 7-10% de concentració d'emulsió

7. Mètodes de soldabilitat i unió

Fusta de fusió excepcional

GTAW i GMAW aprovats per AWS D1.2 Procediments:

Soldadura d'arc de tungstè de gas (GTAW)

Fil de farciment: ER5356 (ALMG5CR) o ER5556

Gas de blindatge: ar +25-30% he barreja

Entrada de calor:<1.2 kJ/mm

Interpass Temp:<100°C

Unió de tub a tub

Soldadura orbital:

Velocitat de rotació: 4-10 rpm

Pulsació actual: 150Hz amb un 40% de fons

Brasatge:

Filler d'alumini-silicon: Baisi -4 (aliatge 4047)

Temperatura de la torxa: 590-620 grau

Connexions mecàniques:

Accessoris de Swagelok: fins a 400 barres de treball

Acoblaments Victaulic Grooved: Range de mida 15-300 mm

8. Propietats físiques

|

Propietat |

Valorar |

Estàndard de prova |

|

Densitat |

2,68 g/cm³ |

ASTM B311 |

|

Conductivitat tèrmica (25 graus) |

138 W/m·K |

ASTM E1461 |

|

Cte (20-100 grau) |

23,8 μm/m · |

ASTM E228 |

|

Resistivitat elèctrica |

47 nΩ·m |

ASTM B193 |

|

Mòdul d’elasticitat |

70,3 GPA |

Astm e111 |

|

Permeabilitat magnètica |

1.02 μH/m |

ASTM A342 |

|

Velocitat del so |

5150 m/s |

Astm e494 |

|

Emissivitat (100 graus) |

0,10 (polit) |

ASTM C835 |

|

Reflectivitat (visible) |

75-85% |

ASTM E903 |

9. Normes de qualitat de la superfície

Construcció perfecta (ASTM B210) o soldada (ASTM B491)

Acabats superficials:

Finalització del molí: ra 0.5-1.5 μm

Acabat suau: ra 0.2-0.5 μm (per a aplicacions sanitàries)

Mirall Polish: RA<0.025μm achievable

Classificació de defectes (en 10246-14):

Rascos: menys o igual a 0,03 mm de profunditat

Línies de matrius: menys o igual al 0,1% OD

Mida d’inclusió: menys o igual a 0,2 mm

Sense costura visible als tubs soldadors

Protocols de neteja:

Electropoliment per ASTM B912

Desgreix a l'AMS 2658 Classe D

10. certificacions i proves

Proves no destructives

Corrent Eddy: ASTM E309 amb sensibilitat de 0,25 mm

Hidrostàtica: 1,5 × Pressió de disseny durant 60 segons

Prova de fuites d’heli:<10⁻⁶ mbar·L/s sensitivity

Mesura de la paret ultrasònica: resolució de 0,01 mm

Certificacions de material

Norsok M650 aprovat per a sol·licituds fora del mar

PED 2014/68/UE ANNEX I Compliment

FDA CFR 21.177.1500 per al contacte amb els aliments

Ad {{{0}} Merkblatt hp0 aprovat per a vaixells de pressió

Certificat d'aprovació del tipus de registre de Lloyd

Aplicacions marines: Penetracions de casc, baranes, pals, intercanviadors de calor, línies de combustible i components de dessalinització on la resistència a la corrosió de l'aigua de mar és primordial .

Envasament: VCI-Foam-End Caps + Retrink-Wrap Breads, caixes de fusta amb barrera d’humitat de polietilè . Temps de conducció estàndard: 4 setmanes per a mides proveïdes .

Etiquetes populars: 5052 Tubs d'alumini, Xina 5052 Fabricants de tubs d'alumini, proveïdors, fàbrica

Enviar la consulta