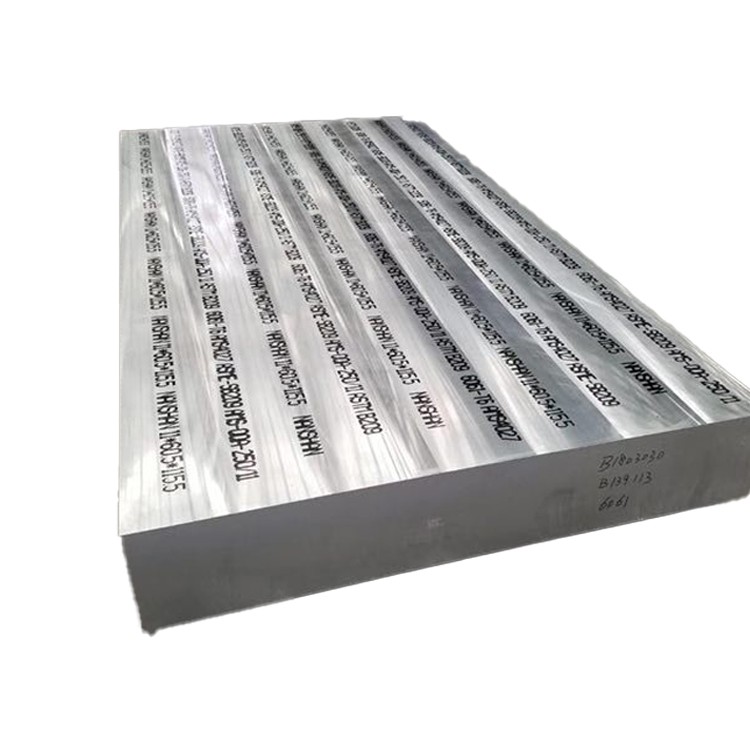

6061 placa de forja d'alumini ultra gruixuda

6061 Aliatge d'alumini té una gran resistència a la tracció i força de rendiment, així com una bona allargament a la pausa, que presenta excel·lents propietats mecàniques integrals . baixa densitat, amb bones propietats lleuger

1. Procés de composició i fabricació

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 mm) Oferiu una integritat estructural excepcional mitjançant la fabricació especialitzada:

Química de l'aliatge:

Magnesi (mg): 0.8-1.2% (precipitació mg₂si)

Silicon (Si): 0.4-0.8% (formació mg₂si)

Coure (cu): 0.15-0.40% (reforç)

Crom (cr): 0.04-0.35% (resistència a la corrosió)

Material base:

Alumini (Al): superior o igual al 97,5% (saldo)

Impureses controlades:

Ferro (Fe): menys o igual al 0,7% de màxima

Zinc (Zn): menys o igual al 0,25% màxim

Titani (Ti): inferior o igual al 0,15% de màx

Manganès (MN): menys o igual al 0,15% màxim

Procés avançat de forja ultra gruix:

Casting de lingot: lingots de doble delegats premium 7000-12000 kg lingots

Inspecció de pre-homogenització: proves d’ultrasons al nivell A

Homogenització: 580-590 grau per a 24-36 hores (controlada de temperatura del nucli)

Scalping: mecanitzat de superfície per eliminar la zona de segregació

Preescalfar: escalfament escenificat a 450-470 grau amb uniformitat de ± 5 graus

Forging de caiguda oberta:

Deformació multidireccional

10, 000-15, 000 ton Hydraulic Press

Ràtio de deformació 3: 1 Mínim

Analització intermèdia: 410 graus per a 6-8 hores quan sigui necessari

Solució Tractament de calor: 530-550 grau per a 2-5 hores (depenent del gruix)

Precision Salking: Quench de polímer amb velocitat de refrigeració controlada 45-90 grau /min

Redregiment: premsa hidràulica amb càrrega distribuïda

Envelliment artificial: t6 o t651 temper

Documentació de qualitat completa amb traçabilitat fosa a producte .

2. Propietats mecàniques de la placa forjada ultra-gruixDescripció dels productes

|

Propietat |

Mínim |

Típic |

Estàndard de prova |

Significació per a les seccions ultra gruixudes |

|

Força a la tracció definitiva |

290 MPA |

310-330 mPa |

ASTM B557 |

Mantingut a través de secció transversal sencera |

|

Força de rendiment (0,2% de compensació) |

240 MPa |

260-280 mPa |

ASTM B557 |

Menys del 10% de nucli de variació a la superfície |

|

Allargament (2 polzades) |

8% |

10-14% |

ASTM B557 |

Crític per a la ductilitat de secció gruixuda |

|

Força de cisalla |

170 MPA |

180-210 mPa |

ASTM B769 |

Paràmetre de disseny conjunt per a connexions cargolades |

|

Força de suport (e/d =2.0) |

430 MPA |

450-480 mPa |

ASTM E238 |

Rendiment del forat de fixació |

|

Força de fatiga (10⁷) |

95 MPA |

100-120 mPa |

ASTM E466 |

Resistència a la càrrega cíclica a llarg termini |

|

Duresa (Brinell) |

95 HB |

95-105 HB |

Astm e10 |

Menys o igual a un 5% de variació a través del gruix |

|

Duresa de fractura (K₁c) |

29 mPa√m |

32-37 mPa√m |

ASTM E399 |

Crític per a la tolerància als danys |

|

Reducció de gruix |

6% min |

8-12% |

Astm e8 |

Ductilitat de direcció z |

Direccionalitat (relacions típiques):

L vs . LT: Menys o igual a 1,05: 1 Ràtio de resistència a la tracció

L vs . ST: Menys o igual a 1,10: 1 Ràtio de resistència a la tracció

Core vs . Surface: Menys o igual a 1,08: 1 Ràtio de força de rendiment

3. Control de microstructura de forja ultra gruixDescripció dels productes

Processament específic de gruix:

Distribució de deformació:

Compressió de forja multi-axial

Reducció mínima del 25% a la passada final

Control de temperatura constant a través de la secció

Gestió de la taxa de quench:

Concentració de polímer: 12-18%

Velocitat de l'agitació: 2.5-3.5 m/s

Control de l'augment de la temperatura:<15°C max

Mitigació del gradient tèrmic:

Isotèrmic es manté a les temperatures crítiques

Supervisió de la temperatura del nucli durant el processament

Velocitat de refrigeració controlada: 60-80 grau /min Surface, 40-55 grau /min Core

Característiques microestructurals:

Mida del gra: ASTM 4-6 (40-70 μm)

Recrystallization: >Estructura recristalitzada del 85%

Distribució de precipitats:

Primària mg₂si: 0.5-2 μm

"Agulles: 4-8 nm de diàmetre

Q-Fase i B'-Fase controlat

Densitat dispersoide: 1-3 × 10⁶/mm²

Textura: cub modificat amb anisotropia reduïda

Qualificació d’inclusió: menys o igual a 0,5 per ASTM E45

Variació de la mida màxima del gra: 2 números ASTM a través del gruix

4. Especificacions i toleràncies dimensionals

|

Paràmetre |

Rang estàndard |

Tolerància a la precisió |

Tolerància comercial |

|

Gruix |

150-500 mm |

± 3 mm |

± 5 mm |

|

Amplada |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Llargada |

2000-12000 mm |

+15/-0 mm |

+25/-0 mm |

|

La plana |

N/A |

0,15% de longitud |

0,30% de longitud |

|

Paral·lelisme |

N/A |

0,5% de gruix |

1,0% de gruix |

|

Rectitud de la vora |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Rugositat superficial |

N/A |

6,3 μm ra max |

12,5 μm RA MAX |

Paràmetres especialitzats:

Import de mecanitzat: 15 mm per costat recomanat

Alleujament de l’estrès: necessari abans del mecanitzat de precisió

Prova d’ultrasons: inspecció volumètrica 100%

Densitat: 2,70 g/cm³ (± 0,01 g/cm³)

Fórmula de pes: gruix (mm) × amplada (m) × longitud (m) × 2.70=pes (kg)

Pes màxim de peça única: 25, 000 kg

5. Tractament tèrmic i Optimització de la propietat

|

Designació temperada |

Elaborar |

Aplicacions |

Propietats clau |

|

T651 |

Solució tractada, estrès alleujat per l'estirament (1.5-3%), envelliment artificial |

Aeroespacial primari, defensa, fabricació de motlles |

Força màxima amb bona resistència a la corrosió de tensió |

|

T6511 |

Solució tractada, estrès alleujat per estiraments (controlats), artificialment envellits |

Components estructurals crítics, parts de precisió |

Excel·lent estabilitat dimensional amb alta resistència |

|

T6510 |

Solució tractada, un alleujament de l’estrès mínim, artificialment envellit |

Geometries complexes, components del pont |

Propietats equilibrades amb distorsió minimitzada |

|

T73 |

Solució tractada, sobreeixida |

Servei d’alta temperatura, Aplicacions crítiques de corrosió d’estrès |

Resistència a la corrosió de tensió superior, estabilitat tèrmica |

Solució Paràmetres de tractament tèrmic:

Temperatura: 530-550 grau

Temps: 25 min/polzada de gruix (mínim 2 hores)

Uniformitat de temperatura: variació màxima de ± 5 graus

Retard de desnivell:<15 seconds maximum

Equipament de transferència: accessoris especialitzats

Opcions d’envelliment artificial:

T6 cicle: 175-185 grau per a 8-10 hores

Cicle t651: 175-185 graus per a 6-8 hores

Cicle T73: Etapa doble (175 graus /4HR + 215 grau /8hr)

6. Característiques de mecanitzat i fabricació

|

Operació |

Material d'eina |

Paràmetres recomanats |

Notes per a la placa ultra-gruixuda |

|

Folt pesat |

Insercions de carbur |

Vc =300-700 m/min, fz =0.15-0.25 mm |

Pujar el fresat preferit |

|

Perforació de forats profunds |

Exercicis de carbur |

Vc =60-120 m/min, fn =0.15-0.30 mm/rev |

Es requereix el cicle de Peck |

|

Avorrida |

Eines PCD |

Vc =500-1000 m/min |

Barres avorrides amortides essencials |

|

Cara de fresat |

Molins de la cara de carbur |

Vc =350-800 m/min |

Geometria de rastell elevada |

|

Córrer |

Taps HSS-E-PM |

Vc =15-30 m/min |

Els límits h preferits |

|

Serratge |

Amb punta de carbur |

40-60 m/min, 2-3 dents compromeses |

El refredament d'inundació obligatòria |

Consideracions especials:

Gestió de l'estrès residual: alliberar el 75% de les accions abans del mecanitzat final

Fixturació: Força de subjecció distribuïda per evitar la distorsió

Compromís de l'eina: màxim 60% d'amplada de diàmetre de tall de tall

Refrigerant: barra alta (70+) per a funcions profundes

Mecanatge pesat: màxim de 5 mm de profunditat de tall per pas

Generació de calor: superviseu la temperatura de la peça durant el mecanitzat

Evacuació del xip: crític per al fresat de butxaca profunda

7. Resistència a la corrosió i tractaments superficials

|

Entorn |

Realització |

Mètode de protecció |

Expectativa de la vida útil |

|

Atmosfera industrial |

Molt bo |

Anoditzant tipus II/III |

15-20+ anys |

|

Entorn marí |

Bona |

Conversió de cromat + pintura |

10-15+ anys |

|

Aigua dolça |

Excel·lent |

Protecció mínima necessària |

30+ anys |

|

Processament químic |

Just al bé |

PTFE va impregnar anodize |

Aplicació específica |

|

Temperatura alta |

Just |

Recobriments a alta temperatura |

5-10+ anys |

|

Servei enterrat |

Molt bo |

Recobriments bitums |

40+ anys |

Opcions de tractament de superfície:

Anoditzant:

Tipus II: 10-25 μm de gruix

Tipus III (dur): 25-75 μm gruix

Opcions impregnades de PTFE

Recobriments de conversió:

Conversió cromat (mil-dtl -5541)

Tractaments de crom trivalents

Alternatives no cromades (basades en TI/Zr)

Sistemes de pintura:

Primer epoxi + capa de poliuretà

Recobriment de pols (190-210 curat de grau)

Recobriments industrials alts en sòlids

Preparacions especials de superfície:

Mecànic: Grit Blast Sa 2.5

Químic: gravat àcid i desmut

Textura làser per a aplicacions especialitzades

8. Propietats físiques per al motor de disseny

ering

|

Propietat |

Valorar |

Significació en les aplicacions ultra gruix |

|

Densitat |

2,70 g/cm³ |

Càlcul de pes per a components grans |

|

Gamma de fusió |

582-652 grau |

Limitacions alleujants de l’estrès |

|

Conductivitat tèrmica |

167 W/m·K |

Dissipació de calor en grans masses |

|

Conductivitat elèctrica |

43% IACS |

Aplicacions de blindatge EMI |

|

Calor específica |

896 J/kg · K |

Inèrcia tèrmica en el processament |

|

Expansió tèrmica |

23.6 ×10⁻⁶/K |

Expansió diferencial en conjunts |

|

Mòdul de Young |

68,9 GPA |

Rigidesa en les aplicacions estructurals |

|

Ràtio de Poisson |

0.33 |

Canvis dimensionals sota càrrega |

|

Capacitat d’amortiment |

0.008-0.01 |

Característiques de vibració |

|

Difusivitat tèrmica |

69 mm²/s |

Processament de la velocitat de transferència de calor |

9. Protocols de control de qualitat i prova

Protocol de proves obligatòries:

Anàlisi química: espectroscòpia d’emissions òptiques

Prova mecànica:

Prova de tracció (superfície, t/4, t/2 posicions)

Enquesta de duresa (Traverse and Longitudinal)

Avaluació no destructiva:

Inspecció ultrasònica per AMS-STD -2154 classe A

Inspecció penetrant de superfícies crítiques

Avaluació metal·lúrgica:

Mesura de la mida del gra per ASTM E112

Qualificació d’inclusió per ASTM E45

Anàlisi microestructural per a la distribució de precipitats

Inspecció dimensional:

Verificació de CMM de dimensions crítiques

Escaneig làser per a la precisió del perfil

Mapeig de gruix en punts de graella definits

Paquet de certificació:

Informe de proves de material (EN 10204 Tipus 3.1/3.2)

Certificat de composició química

Certificació de propietat mecànica

Registres de gràfics de tractament tèrmic

NDT informa i criteris d’acceptació

Informes d’inspecció dimensionals

Documentació de traçabilitat (fosa al producte)

Declaracions de compliment (ROHS, Reach, etc .)

10. Aplicacions industrials i manipulació

Aplicacions primàries:

Components estructurals aeroespacials

Plataformes del sistema de defensa

Equips de fabricació de semiconductors

Bases de motlles d'injecció de plàstic

Elements estructurals del pont

Components de la indústria nuclear

Marcs de transport pesats

Bases estructurals de màquines -eina

Rotllos de còpia de seguretat de Rolling Mill

Elements de gran resistència

Protocol de manipulació de materials:

Requisits d’elevació:

Mínim 4- Sistema d’elevació de punts

Barres de distribuïdor obligatòria

Angle màxim de fossa: 60 graus de horitzontal

Capacitat d’elevació: factor de seguretat de 3: 1

Condicions d'emmagatzematge:

Recomanat emmagatzematge interior

Suport a intervals mínims de 300 mm

Limitació de l'alçada d'apilament: 1,5 m màxim

Eviteu el contacte directe amb metalls diferents

Transport:

Segure amb un ratpenat no metàl·lic

Materials d'amortiment de vibracions

Protecció de vora obligatori

Protecció contra la humitat durant el trànsit

Preparació de mecanitzat:

Estabilització de la temperatura: 24 hores mínimes

Allibera de l’estrès recomanat abans del mecanitzat crític

Pla de retirada de materials seqüencials

Ajust de la força de subjecció progressiva

11. Consideracions de disseny per a seccions ultra gruixudes

Factors de disseny estructural:

Optimització del mòdul de secció:

Utilitzeu un avantatge de gruix complet per a la resistència a la flexió

Rendiment equivalent de begudes i amb pes reduït

Penseu en les estructures web internes en seccions molt gruixudes

Selecció de fixació:

Distància mínima de vora: 2 × diàmetre del cargol

Compromís recomanat del fil: 1,5 × diàmetre de cargol

Especificacions de parell: 65-75% dels valors d'acer estàndard

Utilització de força de suport fins a 480 MPa

Gestió tèrmica:

Permetre una expansió tèrmica de 2,36 mm per metre per 100 graus

Disseny de les juntes d’expansió per a grans estructures

Penseu en els gradients tèrmics durant la soldadura

Càrrega dinàmica:

Limita la resistència de fatiga aproximadament 100 MPa

Aplicar factors de concentració d’estrès en fase de disseny

Disparat per a superfícies crítiques de fatiga

Estratègies de reducció de pes:

Frescament de butxaca de zones no crítiques

Distribució selectiva de gruix

Estructures híbrides amb elements compostos

Optimització de la topologia per a

Etiquetes populars: 6061 Placa de forja d’alumini ultra gruix

Enviar la consulta