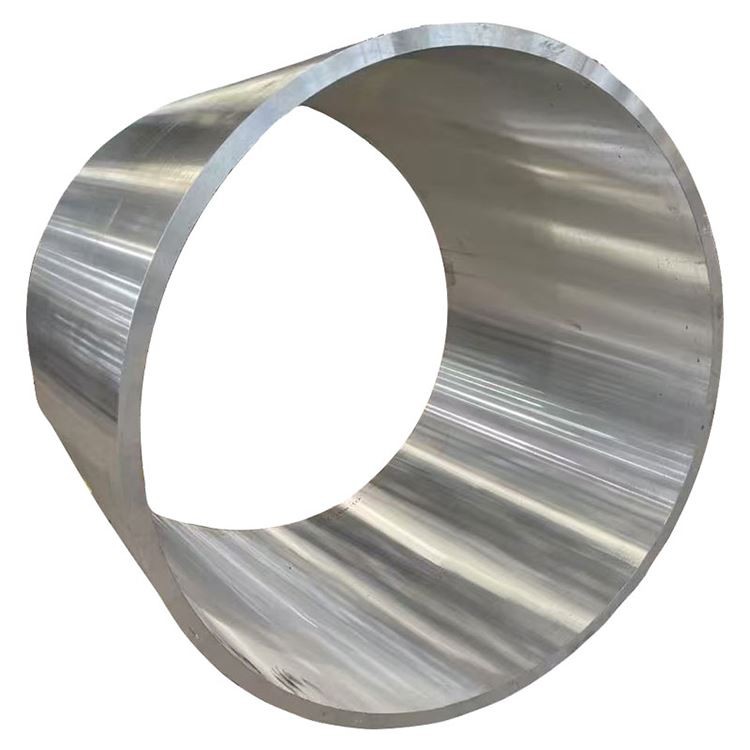

5A06 H112 Anell forjat d'alumini

5A06 H112 Els anells forjats d'alumini tenen un paper important en diversos camps a causa de la seva alta resistència, bona resistència a la corrosió, excel·lent rendiment de soldadura i facilitat de processament .

1. Procés de composició i fabricació

L’anell forjat d’alumini 5A06 H112 és un aliatge d’alumini-magnesi d’alumini-magnesi d’alumini (sèries Al-Mg) d’alta resistència (especialment a l’aigua de mar), una bona soldabilitat, una força moderada i una criògena superior criogènica heat treatment, thus retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure vaixells:

Elements d’aliatge primari:

Magnesi (mg): 5.8-6.8% (element de reforç principal, proporciona una gran resistència i una bona soldabilitat)

Manganese (Mn): 0.5-0.8% (millora encara més la força i refina el gra)

Crom (cr): 0.10-0.20% (inhibeix la recristalització, millora la resistència a la corrosió de l'estrès)

Titani (ti): 0.02-0.10% (refinament de gra)

Material base:

Alumini (AL): equilibri

Impureses controlades:

Ferro (Fe): menys o igual al 0,25% màxim

Silici (SI): menys o igual al 0,40% màxim

Coure (Cu): menys o igual al 0,10% màx

Zinc (Zn): menys o igual al 0,20% màxim

Beryllium (be): 0.0001-0.005% (inhibeix l'oxidació)

Altres elements: menys o igual al 0,05% cadascun, inferior o igual al 0,15% total

Procés de forja premium:

Preparació de fusió:

Alumini primari d'alta puresa

Control precís dels elements d’aliatge amb una tolerància al 0,05%

Tractaments avançats de filtració i desgast (e . g ., SNIF o desgasificació rotativa) Assegureu -vos de la neteja de la fusió

Refinament de gra (normalment amb aliatge mestre al-b)

Fosa semi-contínua de chill directe (DC) per produir lingots de gran qualitat

Homogeneïtzació:

450-480 grau per a 8-16 hores

Control de temperatura uniforme: ± 5 graus

Garanteix una distribució uniforme d’elements d’aliatge i elimina la microsegregació

Preparació de Billet:

Condicionament de la superfície ingot (escalfament o fresat)

Inspecció d’ultrasons per assegurar la seva impecabilitat interna

Preescalfar: 380-420 grau, amb un control de temperatura precís

Seqüència de forja (forjador d'anells):

Molest: forjar el lingot en un disc o anell de preforma a 380-420 grau

Piercing/Punching: Creació d’un forat central mitjançant matrius o mandrils intermedis, formant gradualment la forma de l’anell

Enrotllament de l'anell: utilitzant una màquina de rodar d'anells per ampliar axialment i radialment la preformació de l'anell, perfeccionant encara més l'estructura del gra i les dimensions de control

Acabat de forja: la conformació final en mor per assegurar la precisió geomètrica i l'acabat superficial

Temperatura de forja: 350-400 grau

Pressió de forja: milers de tones, segons la mida i la complexitat de l'anell

Relació mínima de reducció: 3: 1 a 5: 1, garantint una estructura interna densa i uniforme, eliminació de l'estructura de colada i la formació del flux de gra optimitzat

Recobriment (opcional):

Si es necessita un processament o ajust microestructural, es pot realitzar un recobriment després de forjar per aconseguir el temperament O .

H112 Formació de temperament:

Després de forjar-se, el material només es sotmet a un processament mecànic menor (si cal), com ara aplanament o redreçament, sense un tractament tèrmic més o funcionament en fred, conservant la seva condició forjada .

Totes les etapes de producció estan subjectes a un control de qualitat estricta, proves no destructives i gestió de traçabilitat .

2. Propietats mecàniques de 5A06 H112 Anell forjat

|

Propietat |

H112 |

Mètode de prova |

|

Força a la tracció definitiva |

300-340 mPa |

Astm e8 |

|

Força de rendiment (0,2%) |

150-180 mPa |

Astm e8 |

|

Allargament (2 polzades) |

16-22% |

Astm e8 |

|

Duresa (Brinell) |

70-85 HB |

Astm e10 |

|

Força de fatiga (5 × 10 ⁸ Cicles) |

120-150 mPa |

ASTM E466 |

|

Força de cisalla |

170-200 mPa |

ASTM B769 |

|

Duresa de fractura (K1c, típic) |

28-35 mPa√m |

ASTM E399 |

Distribució de propietats:

RADIAL VS . Propietats tangencials: els anells forjats presenten una bona anisotropia, amb un flux de gra distribuït tangencialment (circumferencialment), proporcionant una resistència tangencial més alta i resistència a la fatiga .

Efecte de gruix de la paret sobre les propietats: la força pot augmentar lleugerament en les seccions de paret més primes .

Variació de duresa de nucli a superfície: menys de 5 HB .

Estrès residual: H112 Temper conserva una mica d’estrès residual de la forja; Si la sensibilitat a l'estrès residual és una preocupació, el processament posterior pot requerir un alleujament de l'estrès .

Rendiment de fatiga: el flux de gra optimitzat format pel procés de forja ajuda a millorar la vida de fatiga del material .

Rendiment criogènic: la força i la duresa fins i tot milloren en entorns de temperatura extremadament baixa, sense cap transició trencadissa, convertint-lo en un excel·lent material estructural criogènic .

3. Característiques microestructurals

Característiques microestructurals clau:

Estructura del gra:

Estructura mixta fina i uniforme de grans recristalitzats i allargats allargats no recristalitzats tangencialment

Flux de gra molt igualat amb la geometria de l’anell, distribuïda uniformement tangencialment, maximitzant el rendiment del material

Dispersoides fins formats per manganès (Mn), crom (CR) i titani (Ti) inhibeixen eficaçment el creixement i la recristalització del gra i la recristalització

Mida de gra astm 6-9 (45-16 μm)

Distribució de precipitats:

-Mg₅al₈ Fase: fina i uniformement dispersa, actuant com a fase de reforç principal

Compostos intermetàlics MG-al: distribució als límits del gra controlat eficaçment per evitar la sensibilitat de la corrosió de l'estrès

Es desglossen efectivament petites quantitats de compostos intermetàlics primaris com Alfemn

Desenvolupament de textures:

El procés de forja crea una textura específica beneficiosa per a propietats tangencials

Característiques especials:

Alta neteja metal·lúrgica, minimitzant els defectes d’inclusió no metàl·lics

La precipitació contínua controlada de la fase beta als límits del gra millora la resistència a la corrosió de l'estrès

4. Especificacions i toleràncies dimensionals

|

Paràmetre |

Rang estàndard |

Tolerància a la precisió |

Tolerància comercial |

Mètode de prova |

|

Diàmetre exterior |

100-2000 mm |

± 0,8 mm fins a 500 mm |

± 1,5 mm fins a 500 mm |

Micròmetre/cmm |

|

± 0,2% per sobre dels 500 mm |

± 0,4% per sobre dels 500 mm |

|||

|

Diàmetre interior |

80-1900 mm |

± 0,8 mm fins a 500 mm |

± 1,5 mm fins a 500 mm |

Micròmetre/cmm |

|

± 0,2% per sobre dels 500 mm |

± 0,4% per sobre dels 500 mm |

|||

|

Gruix de la paret |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Micròmetre/cmm |

|

Altura |

20-600 mm |

± 0,5 mm |

± 1,0 mm |

Micròmetre/cmm |

|

La plana |

N/A |

0,2 mm/100mm de diàmetre |

0,4 mm/100mm de diàmetre |

Calibre de plana/cmm |

|

Concentricitat |

N/A |

0,2 mm |

0,4 mm |

Gauge de concentricitat/cmm |

|

Rugositat superficial |

N/A |

6,3 μm ra max |

12,5 μm ra max |

Profilòmetre |

Formularis disponibles estàndard:

Anells forjats: diàmetre exterior de 100mm a 2000mm, gruix de paret de 10mm a 400mm

Dimensions i geometries personalitzades disponibles segons els dibuixos i requisits del client

Diverses condicions de processament disponibles, e . g ., forjat com a, mecanitzat

5. Designacions de temperament i opcions d'enduriment del treball

|

Codi de codi |

Descripció del procés |

Aplicacions òptimes |

Característiques clau |

|

O |

Totalment recuperats, suavitzats |

Aplicacions que requereixen la màxima formabilitat o posterior processament profund |

Ductilitat màxima, força més baixa |

|

H111 |

Moderadament tensió s’endureix després del recuit complet |

Estructures generals, excel·lents propietats posteriors a la vista |

Bon equilibri de força i ductilitat |

|

H112 |

Només es va aplanar després de forjar |

Apte per a un processament posterior abans del mecanitzat, amb tensions residuals des de la forja |

Condició forjada, força moderada, excel·lent resistència a la corrosió |

|

H321 |

Temper H32 estabilitzat |

Requisits de resistència a la corrosió estrictes de gran resistència |

Excel·lent resistència al SCC, força més elevada |

Guia de selecció de temperaments:

H112: quan utilitzeu la microestructura i les propietats forjades, i es requereix un processament posterior .

O: Quan es necessiten operacions complexes de formació en fred o ductilitat màxima per a l'anell .

H111: quan es requereix una força superior a la H112, mantenint una bona ductilitat i soldabilitat .

H321: quan hi ha requisits extremadament elevats per a la resistència a la corrosió (sobretot la cracking de la corrosió de l'estrès), juntament amb les exigències de força més elevades .

Com a aliatge de la sèrie AL-MG, 5A06 no es reforça amb el tractament tèrmic; Diferents temperaments H s’aconsegueixen principalment mitjançant el treball en fred . Forjar-se és una forma de deformació plàstica, per la qual cosa H112 representa la condició forjada .

6. Característiques de mecanitzat i fabricació

|

Operació |

Material d'eina |

Paràmetres recomanats |

Comentaris |

|

Gir |

Carbó de silicona, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Fàcil d’aconseguir un bon acabat superficial, desgast moderat d’eines |

|

Perforació |

Carbur i llauna recobert |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Recomanats per a refrigeració recomanats, bons per a forats profunds |

|

Fresar |

Carbó, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Eines d’angle de rastell elevades positives, gran profunditat de tall, alimentació alta |

|

Córrer |

HSS-E-PM, TICN recobert |

Vc =15-30 m/min |

Lubricació adequada per a una bona qualitat del fil |

|

Descarar |

Carbó, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

Tolerància H7/H8 assolible |

|

Serratge |

Fulla de punta de carbur |

Vc =800-2000 m/min |

Tall eficient per a barres de gran diàmetre |

Guia de fabricació:

Classificació de la maquinària: 70% (1100 alumini=100%), bona maquinària, inferior a 2xxx i 7xxx aliatges

Formació de xip: xips gomosos, tendeixen a embolicar -se a les eines, requereix bons interruptors de xips

Refrigerant: líquid de tall soluble en aigua (concentració 8-12%), refrigeració de cabal elevat

Desgast de l'eina: inspecció d'eines moderada i regular necessària

Soldabilitat: excel·lent amb la soldadura TIG i MIG, un dels millors aliatges d’alumini soldables

Treball en fred: bona formabilitat en O temperat, moderat en H112 Temper

Treball en calent: rang de temperatura recomanat 300-400 grau

Corrosió d’estrès Cracking: H112 El temperament té una excel·lent resistència a l’esquerda de la corrosió de l’estrès

Propietats criogèniques: conserva o millora la força i la duresa a temperatures extremadament baixes

7. Sistemes de resistència i resistència a la corrosió

|

Tipus d’entorn |

Qualificació de resistència |

Mètode de protecció |

Rendiment esperat |

|

Atmosfera industrial |

Excel·lent |

Superfície neta |

20+ anys |

|

Ambient marí |

Excel·lent |

Superfície neta |

15-20+ anys |

|

Immersió en aigües de mar |

Molt bo |

Protecció o pintura catòdica |

10-15+ anys amb manteniment |

|

Alta humitat |

Excel·lent |

Superfície neta |

20+ anys |

|

Corrosió d’estrès |

Excel·lent (H112 Temper) |

No cal protecció addicional |

Susceptibilitat extremadament baixa |

|

Exfoliació |

Excel·lent |

Protecció estàndard |

Susceptibilitat extremadament baixa |

|

Corrosió galvànica |

Bona |

Aïllament adequat |

Disseny acurat amb metalls diferents |

Opcions de protecció superficial:

Anoditzant:

Tipus II (sulfúric): 10-25 μm de gruix, proporciona una protecció i una estètica addicionals

Tipus III (dur): 25-75 μm de gruix, augmenta la resistència i la duresa del desgast

Tenyit i segellat: millora l'estètica i la resistència a la corrosió

Recobriments de conversió:

Recobriments de conversió de cromats (Mil-DTL -5541): base excel·lent per a pintures o adhesius

Alternatives sense crom: compatible amb el medi ambient

Sistemes de pintura:

Epoxy Primer + Poliuretà Topcoat: proporciona una protecció a llarg termini, especialment per a aplicacions marines

8. Propietats físiques per al disseny d'enginyeria

|

Propietat |

Valorar |

Consideració del disseny |

|

Densitat |

2,66 g/cm³ |

Disseny lleuger, centre de control de la gravetat |

|

Gamma de fusió |

575-635 grau |

Paràmetres de soldadura i colada |

|

Conductivitat tèrmica |

121 W/m·K |

Gestió tèrmica, disseny de transferència de calor |

|

Conductivitat elèctrica |

34% IACS |

Conductivitat elèctrica en aplicacions elèctriques |

|

Calor específica |

897 J/kg · K |

Càlculs de massa tèrmica i capacitat de calor |

|

Expansió tèrmica (CTE) |

24.0 ×10⁻⁶/K |

Canvis dimensionals a causa de les variacions de temperatura |

|

Mòdul de Young |

70,3 GPA |

Càlculs de desviació i rigidesa |

|

Ràtio de Poisson |

0.33 |

Paràmetre d’anàlisi estructural |

|

Capacitat d’amortiment |

Moderar -se |

Control de vibració i soroll |

Consideracions de disseny:

Range de temperatura de funcionament: -200 grau a +80 grau (ús a llarg termini per sobre d'aquesta temperatura pot provocar sensibilització, afectant la resistència SCC)

Rendiment criogènic: manté o millora la força i la duresa a temperatures extremadament baixes, ideals per a materials estructurals criogènics

Propietats magnètiques: no magnètiques

Reciclabilitat: 100% reciclable amb un valor de ferralla elevat

Formabilitat: bo en O temper, moderat en H112 Temper

Estabilitat dimensional: bona estabilitat dimensional després de forjar i alleujar l’estrès

Ràtio de força a pes: avantatjós en les aplicacions que requereixen resistència i resistència a la corrosió elevades

9. Assegurança de qualitat i proves

Procediments de prova estàndard:

Composició química:

Espectroscòpia d’emissions òptiques

Anàlisi de fluorescència de raigs X

Verificació de tots els elements principals i contingut de impuresa

Prova mecànica:

Prova de tracció (radial, tangencial, axial)

Prova de duresa (Brinell, múltiples ubicacions)

Prova d’impacte (Charpy V-Notch, especialment per a aplicacions criogèniques)

Prova de fatiga (segons calgui)

Prova no destructiva:

Inspecció ultrasònica (100% volumètrica, per ASTM B594/E2375 o AMS 2630)

Prova de corrent eddy (defectes de superfície i de superfície propera)

Inspecció penetrant (defectes superficials)

Prova radiogràfica (defectes macroscòpics interns)

Anàlisi microestructural:

Determinació de la mida del gra

Precipitar i avaluar compostos intermetàlics

Verificació del patró de flux de gra

Prova de sensibilitat a la corrosió d’estrès

Inspecció dimensional:

Verificació CMM (màquina de mesura de coordenades)

Diàmetre exterior, diàmetre interior, gruix de la paret, alçada, plana, concentricitat, etc .

Certificacions estàndard:

Informe de prova de material (EN 10204 3.1 o 3.2)

Certificació d’anàlisi química

Certificació de propietats mecàniques

Certificació de tractament tèrmic/forjador

Certificació de proves no destructives

Conforma amb ASTM B247 (Forgings), GB/T 3880 (estàndard xinès), EN AW -5083/5A06, etc .

10. Aplicacions i consideracions de disseny

Aplicacions primàries:

Indústria marina:

Construcció naval i construcció de iots (estructures de casc, equips de coberta, canonades d’aigua de mar)

Components estructurals de la plataforma de perforació offshore

Equip de dessalinització

Components submarins

Enginyeria criogènica:

Dipòsits d’emmagatzematge de gas natural liquat (GNL) i anells de canonades de transferència

Components dels equips criogènics

Vaixells de pressió:

Brides i anells de vaixell de mitjana a alta pressió

Components dels equips portadors de pressió

Indústria nuclear:

Components del sistema de refrigeració del reactor nuclear

Estructures de blindatge de radiació

Trànsit ferroviari:

Components estructurals del cos de tren d’alta velocitat

Disseny avantatges:

Excel·lent resistència a la corrosió, especialment en entorns marins i industrials, amb una gran resistència a la corrosió de l’aigua de mar

Soldabilitat superior, amb alta resistència a la soldadura i bona ductilitat

Difusió criogènica excepcional, amb propietats millorades a temperatures extremadament baixes

Força moderada i bona ductilitat, adequades per a components estructurals

El procés de forja optimitza el flux de gra i la qualitat interna

Excel·lent resistència a l’esquerda de la corrosió de l’estrès i la corrosió d’exfoliació

Lleuger, contribuint a l’estalvi d’energia i a la reducció d’emissions

No magnètic

Limitacions de disseny:

No es pot reforçar amb el tractament tèrmic; El límit de força és inferior a la sèrie 2xxx i 7xxx aliatges de gran resistència

L’ús a llarg termini per sobre dels 65 graus pot conduir a la sensibilització (a causa de la precipitació de fase Mg₂al₃), l’augment de la susceptibilitat a la corrosió d’estrès . cal controlar la temperatura de funcionament o el temperament H321 escollit .

El nivell de força és inferior a la temperatura H116/H321 de 5083, però pot funcionar millor en entorns corrosius específics .

Cost relativament superior .

Consideracions econòmiques:

Material d’alt rendiment, un cost inicial més elevat, però una vida útil llarga i uns baixos costos de manteniment

La resistència a la corrosió excel·lent redueix les necessitats de protecció a llarg termini

Una bona soldabilitat redueix el cost de fabricar estructures complexes

Les propietats lleugeres ajuden a reduir els costos de combustible del transport

Aspectes de sostenibilitat:

100% reciclable amb alta eficiència d’ús de recursos

Els processos de producció d'alumini són cada cop més respectuosos amb el medi ambient, amb un consum reduït d'energia

La vida útil de servei redueix la generació de residus

Guia de selecció de materials:

Trieu 5A06 H112 Anells forjats quan es requereixen una resistència elevada, una resistència a la corrosió excepcional (especialment a l'aigua de mar), una excel·lent soldabilitat i propietats criogèniques, i el límit superior de força no és tan crític com per a 7075/7050.

Per a les estructures que serveixen a llarg termini a temperatures superiors als 65 graus, s'ha de seleccionar H321, o altres aliatges considerats .

Apte per a aplicacions crítiques en indústries marines, criogèniques i nuclears com a components estructurals i portadors de pressió .

Etiquetes populars: 5A06 H112 Anell forjat d'alumini, Xina 5A06 H112 Fabricants d'anells forjats d'alumini, proveïdors, fàbrica

Enviar la consulta