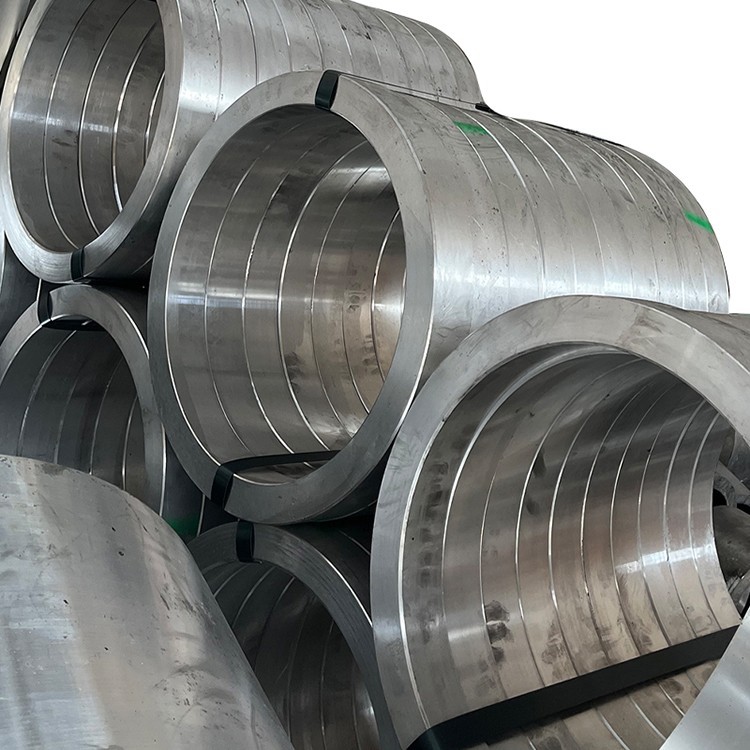

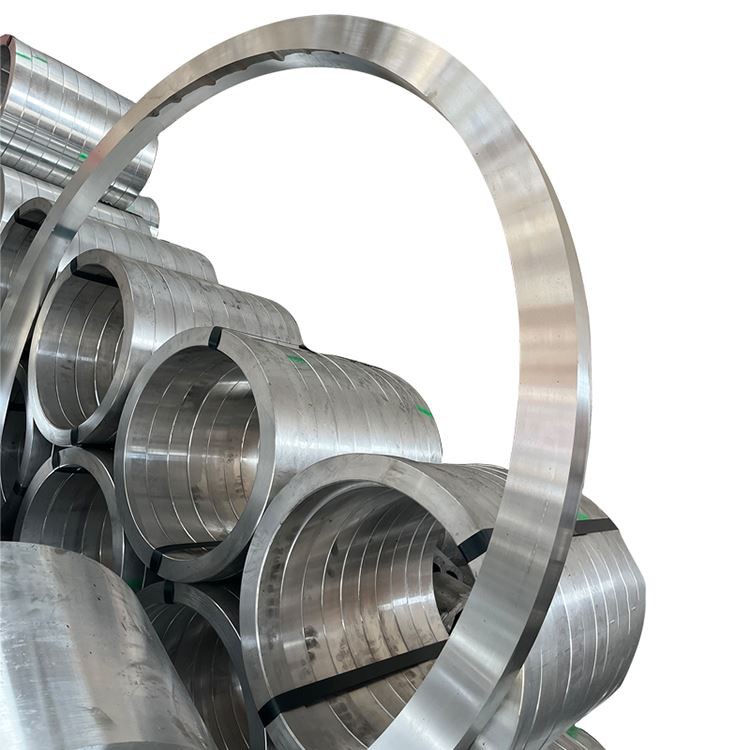

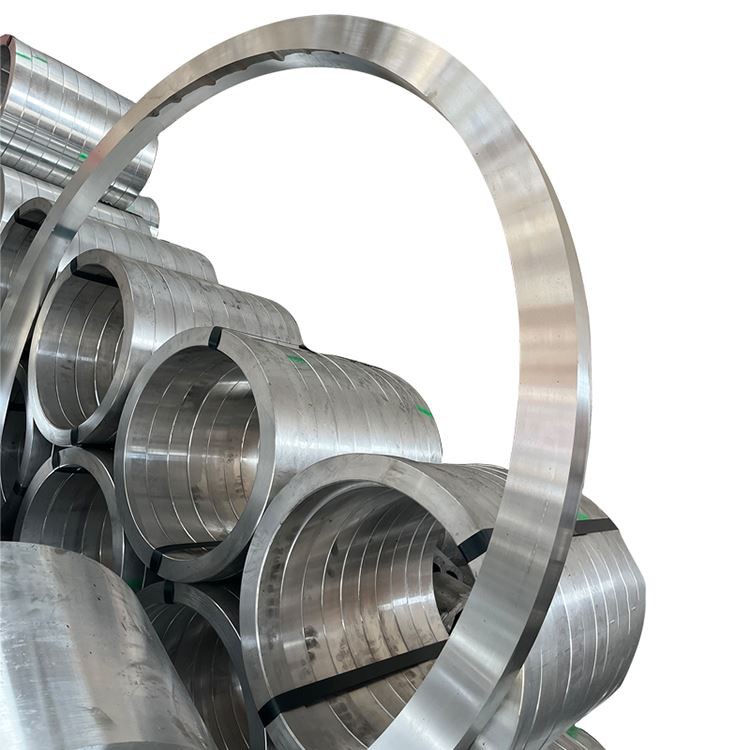

5083 Anell de forja d'aliatge d'alumini de gran diàmetre

5083 Anell de forja d’alumini d’alumini de gran diàmetre és un producte d’alimentació d’alumini d’alumini d’alt rendiment i multifuncional amb perspectives d’aplicació àmplies i potencial de mercat .

1. Procés de composició i fabricació

L’anell de forja d’alimentació d’alumini de gran diàmetre 5083 és un aliatge d’alumini-magnesi de gran quantitat de gran resistència, especialment en entorns marins i industrials), una excel·lent soldabilitat, una bona resistència moderada i una excel·lent duresa criogènica . mitjançant un forjador precís, particularment per a un gran diefa, la seva microstructura interna s’opta, la seva microstructura interna s’opta, la seva microstructura interna s’opta, la seva microstructura interna, s’oposa l’obra precisa, l’optimitza, la seva microstructura interna, la seva microstructura interna, s’opta, la seva microstructura interna, s’opta l’obra precisa, la seva microstructura interna. Amb el flux de gra alineat al llarg de la geometria de l’anell, convertint aquest material en una elecció ideal per a aplicacions que exigeixen una fiabilitat extrema, resistència a la corrosió, soldabilitat i rendiment en grans components estructurals, com ara la construcció de vaixells, l’enginyeria fora del mar, els tancs d’emmagatzematge criogènics, els vasos a pressió, el transport ferroviari i les indústries militars:

Elements d’aliatge primari:

Magnesi (mg): 4.0-4.9% (element de reforç principal, proporciona força i bona soldabilitat)

Manganese (Mn): 0.4-1.0% (millora encara més la força i refina el gra)

Crom (cr): 0.05-0.25% (inhibeix la recristalització, millora la resistència a la corrosió de l'estrès)

Titani (TI): 0,15% màxim (perfeccionament de gra)

Material base:

Alumini (AL): equilibri

Impureses controlades:

Ferro (Fe): 0,40% màx

Silici (SI): 0,40% màxim

Coure (CU): 0,10% màxim

Zinc (Zn): 0,25% màxim

Altres elements: 0,05% màxim cadascun, 0,15% màxim total

Procés de forja premium (per a anells de gran diàmetre):

Preparació de fusió:

Alumini primari d’alta puresa (99,7% mínim)

Control precís dels elements d’aliatge amb una tolerància al 0,03%

Tractaments avançats de filtració i desgast (e . g ., escapatge inert de gas, SNIF, desgasificació de buit) Garantir una neteja de fosa ultra-alta, minimitzant les inclusions

Refinament de gra (normalment amb aliatge mestre al-b) per obtenir una estructura uniforme i tallada en forma

Sistemes de colada de chill directe directe (DC) especialment dissenyats per produir lingots de mida gran amb alta qualitat interna, possiblement utilitzant la tecnologia d’agitació electromagnètica (EMC) per millorar la qualitat del lingot

Homogeneïtzació:

Homogeneïtzació en diverses etapes a 450-480 grau per a 16-36 hores (segons la mida del lingot)

Control de temperatura uniforme: ± 3 graus, assegurant la distribució uniforme dels elements d’aliatge, l’eliminació de la macro-segregació i la ductilitat millorada

Preparació de Billet:

Condicionament de la superfície ingot (escalfament o fresat) Per eliminar els defectes de la superfície

Inspecció d’ultrasons 100% per assegurar una impecabilitat interna (conformant -se amb l’AMS 2630 Classe A1 o ASTM E2375 Nivell 2)

Preescalfar: 380-420 grau, amb un control de temperatura precís per assegurar la ductilitat abans de la deformació

Seqüència de forja (Forgings de l'anell de gran diàmetre):

Molest: múltiples passos molestos de grans lingots a 380-420 grau per desglossar l'estructura de les fosa i formar una preforma de crep o en forma de disc

Piercing: Creació d’un forat central en grans premses hidràuliques mitjançant matrius o mandrels, formant gradualment el forat anular i comprimint la paret de l’anell, perfeccionant encara més grans

Enrotllament de l'anell: el procés de rodatge d'anells crítics en màquines de rodatge d'anell de gran diàmetre . mitjançant la reducció axial i radial, el flux de gra és molt alineat circumferencialment al llarg de l'anell, eliminant els buits interns i la porositat, millorant la densitat i les propietats circumferencials {{1}. Defectes .

Acabat de forja (opcional): Per als anells que requereixen una precisió dimensional extremadament alta, es pot realitzar una conformació final en grans premses de forja de matrius per assegurar la precisió geomètrica i la qualitat de la superfície .

Temperatura de forja: 350-400 grau (controlat amb precisió) per evitar un creixement i esquerda excessius del gra

Pressió de forja: desenes de milers a centenars de milers de tones que utilitzen grans premses hidràuliques i màquines de rodatge d’anells per assegurar una deformació suficient de grans billetes

Ràtio de reducció mínima: 4: 1 a 6: 1, assegurant una estructura interna densa i uniforme, eliminació completa de l'estructura com a encès i la formació de flux de gra optimitzat

Recobriment (opcional):

Si es requereix un processament addicional o si la sensibilitat a l’estrès residual és una preocupació, es pot realitzar un recuit (o temperament) després de forjar la duresa i millorar la ductilitat .

Tractaments posteriors d’enduriment i estabilització del treball (per formar els temperaments h):

H111: Strain moderadament endurit després del recuit complet, adequat per a estructures generals .

H112: aplanat només després de forjar, conservant la condició forjada, adequada per a un processament posterior abans de mecanitzar .

H321: temperament H32 estabilitzat, proporcionant una excel·lent resistència a la corrosió de tensió .

Totes les etapes de producció estan subjectes a un control de qualitat estricta, proves no destructives i gestió de traçabilitat, especialment per al control intern de qualitat dels anells de gran diàmetre .

2. Propietats mecàniques de 5083 Anell forjat de gran diàmetre

|

Propietat |

H112 |

H321 |

O |

Mètode de prova |

|

Força a la tracció definitiva |

300-340 mPa |

310-350 mPa |

270-300 mPa |

Astm e8 |

|

Força de rendiment (0,2%) |

150-180 mPa |

215-260 mPa |

120-150 mPa |

Astm e8 |

|

Allargament (2 polzades) |

16-22% |

10-16% |

18-25% |

Astm e8 |

|

Duresa (Brinell) |

70-85 HB |

95-110 HB |

60-70 HB |

Astm e10 |

|

Força de fatiga (5 × 10 ⁸ Cicles) |

120-150 mPa |

130-160 mPa |

90-120 mPa |

ASTM E466 |

|

Força de cisalla |

170-200 mPa |

190-220 mPa |

150-180 mPa |

ASTM B769 |

|

Duresa de fractura (K1c, típic) |

30-40 mPa√m |

25-35 mPa√m |

35-45 mPa√m |

ASTM E399 |

Distribució de propietats:

Radial vs . Tangential PROPIETATS: Els anells forjats de gran diàmetre presenten una excel·lent anisotropia . rodant altament alineat el flux de gra circumferencialment al llarg de l'anell, proporcionant una major resistència tangencial, resistència a la fatiga i una duresa de la fractura . propietats radials i axials controlat .

Efecte de gruix de la paret sobre les propietats: la força pot augmentar lleugerament en les seccions de paret més primes . per a anells de paret de gran diàmetre, la uniformitat del nucli i les propietats de la superfície és crucial, cosa que es garanteix amb el procés de forja .

Variació de duresa de nucli a superfície: menys de 5 HB .

Estrès residual: H112 TEMPER conserva una mica de tensió residual per forjar . H321 El temperament redueix significativament l'estrès residual mitjançant el tractament d'estabilització i millora la resistència a la corrosió de l'estrès .

Rendiment de fatiga: el flux de gra optimitzat i la microestructura densa formada pel procés de forja milloren significativament la vida de fatiga del material i la resistència a la propagació de fissures de fatiga, que és particularment crítica en components estructurals grans .

Rendiment criogènic: la força i la duresa fins i tot milloren en entorns de temperatura extremadament baixa, sense transició trencadissa, convertint-lo en un excel·lent material estructural criogènic .

3. Característiques microestructurals

Característiques microestructurals clau:

Estructura del gra:

Estructura mixta fina i uniforme de grans recristalitzats i allargats allargats no recristalitzats tangencialment

Flux de gra molt igualat amb la geometria de l’anell, distribuïda uniformement tangencialment, maximitzant el rendiment del material

Dispersoides fins formats per manganès (Mn), crom (CR) i titani (Ti) inhibeixen eficaçment el creixement i la recristalització del gra i la recristalització

Mida de gra astm 6-9 (45-16 μm), o grans més fins (astm 8-10)

Distribució de precipitats:

Fase mg₂al₃: fina i uniformement dispersa, actuant com a fase de reforç principal

La precipitació contínua de mg₂al₃ als límits del gra es controla eficaçment per evitar la sensibilitat a la corrosió de l'estrès

Petites quantitats de compostos intermetàlics primaris com Alfemn es descomponen efectivament i es dispersen, amb la mida i la quantitat controlades

Desenvolupament de textures:

El procés de forja crea una textura específica beneficiosa per a propietats tangencials, optimitzant la força, la duresa i la resistència a la fatiga

Característiques especials:

Neteja metal·lúrgica ultra-alta, minimitzant els defectes d’inclusió no metàl·lics mitjançant tecnologies avançades de fusió i fosa

La morfologia i la distribució dels precipitats del límit continu de gra (fase beta) es controlen precisament per maximitzar la resistència a la corrosió de l'estrès

4. Especificacions i toleràncies dimensionals

|

Paràmetre |

Rang estàndard |

Tolerància a la precisió |

Tolerància comercial |

Mètode de prova |

|

Diàmetre exterior |

500-4000+ mm |

± 1,0 mm fins a 1000mm |

± 2,0 mm fins a 1000mm |

Micròmetre/cmm |

|

± 0,1% per sobre dels 1000mm |

± 0,2% per sobre dels 1000mm |

|||

|

Diàmetre interior |

400-3900+ mm |

± 1,0 mm fins a 1000mm |

± 2,0 mm fins a 1000mm |

Micròmetre/cmm |

|

± 0,1% per sobre dels 1000mm |

± 0,2% per sobre dels 1000mm |

|||

|

Gruix de la paret |

50-600+ mm |

± 0,5 mm |

± 1,0 mm |

Micròmetre/cmm |

|

Altura |

50-800+ mm |

± 0,5 mm |

± 1,0 mm |

Micròmetre/cmm |

|

La plana |

N/A |

0,3 mm/m |

0,6 mm/m |

Calibre de plana/cmm |

|

Concentricitat |

N/A |

0,3 mm |

0,6 mm |

Gauge de concentricitat/cmm |

|

Rugositat superficial |

N/A |

6,3 μm ra max |

12,5 μm ra max |

Profilòmetre |

Formularis disponibles estàndard:

Anells forjats: diàmetre exterior fins a 4.000 mm+, gruix de paret fins a 600mm+

Dimensions i geometries personalitzades disponibles segons els dibuixos i requisits de clients, oferint diverses condicions des dels espais en blanc forjats fins als estats mecanitzats o acabats

Disponible en diversos temperaments de tractament tèrmic, com O, H112, H321

5. Designacions de temperament i opcions d'enduriment del treball

|

Codi de codi |

Descripció del procés |

Aplicacions òptimes |

Característiques clau |

|

O |

Totalment recuperats, suavitzats |

Aplicacions que requereixen la màxima formabilitat o posterior processament profund |

Ductilitat màxima, força més baixa |

|

H111 |

Moderadament tensió s’endureix després del recuit complet |

Estructures generals, excel·lents propietats posteriors a la vista |

Bon equilibri de força i ductilitat |

|

H112 |

Només es va aplanar després de forjar |

Apte per a un processament posterior abans del mecanitzat, amb tensions residuals des de la forja |

Condició forjada, força moderada, excel·lent resistència a la corrosió |

|

H321 |

Temper H32 estabilitzat |

Requisits de resistència a la corrosió estrictes d’alta resistència (especialment SCC) |

Excel·lent resistència al SCC, força més elevada |

|

H116 |

H112 Temper amb un tractament especial per estabilització |

Força alta, excel·lent SCC i Exfoliació Resistència a la corrosió |

Millor resistència a la corrosió i força alta |

Guia de selecció de temperaments:

O: quan es necessiten operacions complexes de formació en fred per a anells de gran diàmetre o com a estat inicial per al processament posterior .

H112: quan utilitzeu la microestructura i les propietats forjades, i es requereix un processament posterior .

H321: quan hi ha requisits extremadament elevats per a la resistència a la corrosió (sobretot el cracking de la corrosió de l'estrès), juntament amb les exigències de força més elevades, que s'utilitzen habitualment en estructures de paret de gran diàmetre .

H116: quan existeixen els requisits més estrictes per a la resistència a la corrosió de SCC i exfoliació, normalment utilitzats per a estructures de paret fina en entorns marins, però no són adequats per a seccions gruixudes a causa de les limitacions del tractament d’estabilització .} per a anells forjats de paret gruixut de gran diàmetre, H321 és una opció més pràctica i excel·lent.}

6. Característiques de mecanitzat i fabricació

|

Operació |

Material d'eina |

Paràmetres recomanats |

Comentaris |

|

Gir |

Carbó de silicona, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Fàcil d’aconseguir un bon acabat superficial, atenció a l’evacuació del xip |

|

Perforació |

Carbur i llauna recobert |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Recomanats per a refrigeració recomanats, bons per a forats profunds |

|

Fresar |

Carbó, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Eines d’angle de rastell elevades positives, gran profunditat de tall, alimentació alta |

|

Córrer |

HSS-E-PM, TICN recobert |

Vc =15-30 m/min |

Lubricació adequada per a una bona qualitat del fil |

|

Moldre |

Òxid d’alumini, rodes CBN |

Ús amb precaució, pot causar cremades superficials i estrès residual |

Control estricte de paràmetres i refrigeració si cal |

|

Polit |

Rodes toves, pasta abrasiva |

Millora l’acabat superficial, redueix la concentració d’estrès |

Neteja la superfície després de polir |

Guia de fabricació:

Classificació de la maquinària: 70% (1100 alumini {{2}%), bona maquinària, inferior a 2xxx i 7xxx, però superior a l'alumini pur

Formació de xip: xips gomosos, tendeixen a embolicar-se a les eines, requereix bons interruptors de xip i refrigerant de gran flux

Refrigerant: líquid de tall soluble en aigua (concentració 8-12%), refrigeració de cabal elevat

Desgast de l'eina: inspecció d'eines moderada i regular necessària

Soldabilitat: excel·lent amb la soldadura TIG i MIG, un dels millors aliatges d’alumini soldables, amb una gran resistència a la soldadura, adequats per al muntatge d’estructures complexes grans

Treball en fred: bona formabilitat en O temperat, moderat en H112 Temper, pobre en H321 Temper

Treball en calent: rang de temperatura recomanat 300-400 grau, amb un control estricte sobre la quantitat i la velocitat de deformació

Cracking de corrosió de tensió: els temperaments H321 i H116 tenen una excel·lent resistència a la cracking de la corrosió de la tensió

Propietats criogèniques: conserva o millora la força i la duresa a temperatures extremadament baixes, sense cap transició trencadissa

7. Sistemes de resistència i resistència a la corrosió

|

Tipus d’entorn |

Qualificació de resistència |

Mètode de protecció |

Rendiment esperat |

|

Atmosfera industrial |

Excel·lent |

Superfície neta |

20+ anys |

|

Ambient marí |

Excel·lent |

Superfície neta |

15-20+ anys |

|

Immersió en aigües de mar |

Excel·lent |

Protecció o pintura catòdica |

10-20+ anys amb manteniment |

|

Alta humitat |

Excel·lent |

Superfície neta |

20+ anys |

|

Corrosió d’estrès |

Excel·lent (H321/H116 Temps) |

No cal protecció addicional |

Susceptibilitat extremadament baixa |

|

Exfoliació |

Excel·lent (H321/H116 Temps) |

Protecció estàndard |

Susceptibilitat extremadament baixa |

|

Corrosió galvànica |

Bona |

Aïllament adequat |

Disseny acurat amb metalls diferents |

Opcions de protecció superficial:

Anoditzant:

Tipus II (sulfúric): 10-25 μm de gruix, proporciona una protecció i una estètica addicionals

Tipus III (dur): 25-75 μm de gruix, augmenta la resistència i la duresa del desgast

Recobriments de conversió:

Recobriments de conversió de cromats (Mil-DTL -5541): base excel·lent per a pintures o adhesius

Alternatives sense crom: compatible amb el medi ambient

Sistemes de pintura:

Epoxy Primer + Poliuretà Topcoat: proporciona una protecció a llarg termini a llarg termini, especialment per a aplicacions marines i marines

8. Propietats físiques per al disseny d'enginyeria

|

Propietat |

Valorar |

Consideració del disseny |

|

Densitat |

2,66 g/cm³ |

Disseny lleuger, centre de control de la gravetat |

|

Gamma de fusió |

570-640 grau |

Paràmetres de soldadura i colada |

|

Conductivitat tèrmica |

120 W/m·K |

Gestió tèrmica, disseny de transferència de calor |

|

Conductivitat elèctrica |

33% IACS |

Conductivitat elèctrica en aplicacions elèctriques |

|

Calor específica |

897 J/kg · K |

Càlculs de massa tèrmica i capacitat de calor |

|

Expansió tèrmica (CTE) |

23.8 ×10⁻⁶/K |

Canvis dimensionals a causa de les variacions de temperatura |

|

Mòdul de Young |

70,3 GPA |

Càlculs de desviació i rigidesa |

|

Ràtio de Poisson |

0.33 |

Paràmetre d’anàlisi estructural |

|

Capacitat d’amortiment |

Moderar -se |

Control de vibració i soroll |

Consideracions de disseny:

Range de temperatura de funcionament: -270 grau a +80 grau (ús a llarg termini per sobre dels 65 graus pot provocar sensibilització, afectant la sensibilitat SCC)

Rendiment criogènic: manté o millora la força i la duresa a temperatures extremadament baixes, sense cap transició trencadissa, ideal per a materials estructurals criogènics, àmpliament utilitzats en dipòsits de GNL

Propietats magnètiques: no magnètiques

Reciclabilitat: 100% reciclable amb un valor de ferralla elevat

Formabilitat: Bona en O temperat, moderat en H112 Temper, pobre en H321 Temper

Estabilitat dimensional: bona estabilitat dimensional després del tractament de forja i estabilització

Ràtio de força a pes: avantatge significatiu en les aplicacions que requereixen una gran resistència, resistència a la corrosió i grans components estructurals

9. Assegurança de qualitat i proves

Procediments de prova estàndard:

Composició química:

Espectroscòpia d’emissions òptiques

Anàlisi de fluorescència de raigs X

Fusió inerta de gas (contingut d’hidrogen)

Verificació de tots els elements principals i contingut de impuresa

Prova mecànica:

Prova de tracció (radial, tangencial, axial, particularment per a anells de paret gruixuda, mostres necessàries a diferents profunditats)

Prova de duresa (Brinell, múltiples ubicacions)

Prova d’impacte (Charpy V-Notch, especialment per a aplicacions criogèniques, provades a temperatures especificades)

Prova de fatiga (segons calgui)

Prova de cracking de corrosió de tensió (SCC, per ASTM G44, G47, particularment per a temperaments H116/H321)

Prova no destructiva:

Inspecció d’ultrasons (100% volumètrica, amb especial atenció a la qualitat interna dels forjadors de paret de gran diàmetre, que s’ajusten a l’AMS 2630 Classe A1/AA o ASTM E2375 Nivell 2)

Prova de corrent eddy (defectes de superfície i de superfície propera)

Inspecció penetrant (defectes superficials)

Prova radiogràfica (defectes macroscòpics interns, per a zones crítiques)

Anàlisi microestructural:

Determinació de la mida del gra

Precipitar i avaluar compostos intermetàlics

Verificació del patró de flux de gra

Avaluació del grau de recristalització

Inspecció dimensional:

Verificació CMM (màquina de mesura de coordenades)

Diàmetre exterior, diàmetre interior, gruix de paret, alçada, plana, concentricitat, etc ., amb un control dimensional integral per a anells grans

Certificacions estàndard:

Mill Informe de prova (EN 10204 3.1 o 3.2)

Certificació d’anàlisi química

Certificació de propietats mecàniques

Certificació de tractament tèrmic/forjador

Certificació de proves no destructives

Conforma amb ASTM B247 (Forgings), GB/T 3880 (estàndard xinès), EN AW -5083, DNV GL, Registre de Lloyd, ABS i altres societats de classificació .

10. Aplicacions i consideracions de disseny

Aplicacions primàries:

Indústria marina:

Grans components estructurals de nau i iot (cobertes, parets, anells de connexió de casc)

Plataformes de perforació en alta mar, estructures de la unitat de producció i descàrrega flotant (FPSO)

Grans components per a equips de dessalinització de l’aigua de mar

Enginyeria criogènica:

Components estructurals clau per a grans dipòsits i transportistes de gas natural liquat (GNL), com ara bigues d’anells, suports de faldilla, etc .

Dipòsits d'emmagatzematge de combustible de coets líquids

Vaixells a pressió:

Les brides, les capçaleres i les seccions de shell per a vasos de gran pressió a les centrals nuclears, reactors químics, etc .

Trànsit ferroviari:

Components estructurals del cos de tren d’alta velocitat, hubs de rodes, etc .

Militar:

Estructures de vaixells navals, components de vehicles blindats, tubs de llançament de míssils, etc .

Disseny avantatges:

Excel·lent resistència a la corrosió, especialment en entorns marins i industrials, amb una gran resistència a la corrosió de l’aigua de mar

La soldabilitat superior, amb alta resistència a la soldadura i bona ductilitat, adequada per al muntatge d’estructures complexes grans

Duresa criogènica excepcional, amb propietats mantingudes o millorades a temperatures extremadament baixes, sense transició trencadissa

Bona força moderada i excel·lent ductilitat, adequada per a components estructurals grans

El procés de forja optimitza el flux de gra i la qualitat interna, millorant la resistència a la fatiga i la resistència a la fractura

Excel·lent resistència a l’esquerda de la corrosió de l’estrès i a la corrosió d’exfoliació (temperaments H321/H116)

Lleuger, contribuint a l’estalvi d’energia i a la reducció d’emissions

No magnètic

Limitacions de disseny:

No es pot reforçar amb el tractament tèrmic; El límit de força és inferior a la sèrie 2xxx i 7xxx aliatges de gran resistència

L’ús a llarg termini per sobre dels 65 graus pot conduir a la sensibilització (a causa de la precipitació contínua de la fase mg₂al₃), l’augment de la susceptibilitat a la corrosió d’estrès . cal controlar la temperatura de funcionament o el temperament H321 escollit .

El nivell de força és inferior als aliatges aeroespacials com el 7075, però la seva resistència a la corrosió i la soldabilitat són superiors .

Dificultat de forja i augment de cost amb la mida .

Consideracions econòmiques:

El cost de fabricació dels anells forjats de gran diàmetre és elevat, però el seu rendiment i fiabilitat excepcionals en grans estructures crítiques proporcionen un valor insubstituïble

La resistència a la corrosió excel·lent redueix les necessitats de manteniment i reemplaçament a llarg termini, disminuint els costos totals del cicle de vida

Una bona soldabilitat redueix la dificultat i el cost de la fabricació de grans estructures complexes

Les propietats lleugeres ajuden a reduir els costos de combustible per al transport, especialment en la construcció naval i el trànsit ferroviari

Aspectes de sostenibilitat:

100% reciclable, elevada taxa de reciclatge de recursos, conforme als conceptes de fabricació verda

El consum d’energia i les emissions de carboni en els processos de producció d’alumini s’optimitzen contínuament

Llarga vida de productes i una alta fiabilitat redueixen la generació de residus

Guia de selecció de materials:

Trieu 5083 anells forjats de gran diàmetre quan es requereix una resistència elevada, excepcional la resistència a la corrosió (especialment a l’aigua de mar), una excel·lent soldabilitat, una duresa criogènica i una gran estabilitat estructural

Apte per a estructures crítiques com ara vasos marins, dipòsits de GNL i grans vasos de pressió, on són essencials la qualitat interna superior i les propietats circumferencials obtingudes a través de la forja

Per a les estructures que serveixen a llarg termini a temperatures superiors als 65 graus, s'ha de seleccionar H321 i la temperatura de funcionament controla estrictament .

Quan es requereix una resistència més alta i una bona resistència a la corrosió, es pot considerar l'aliatge 5A06 .

Etiquetes populars: 5083 Anell de forja d’alumini d’alumini de gran diàmetre, Xina 5083 DIADMENT ALUMINUM ALLOY FABRICADORS, proveïdors, fàbrica

Enviar la consulta