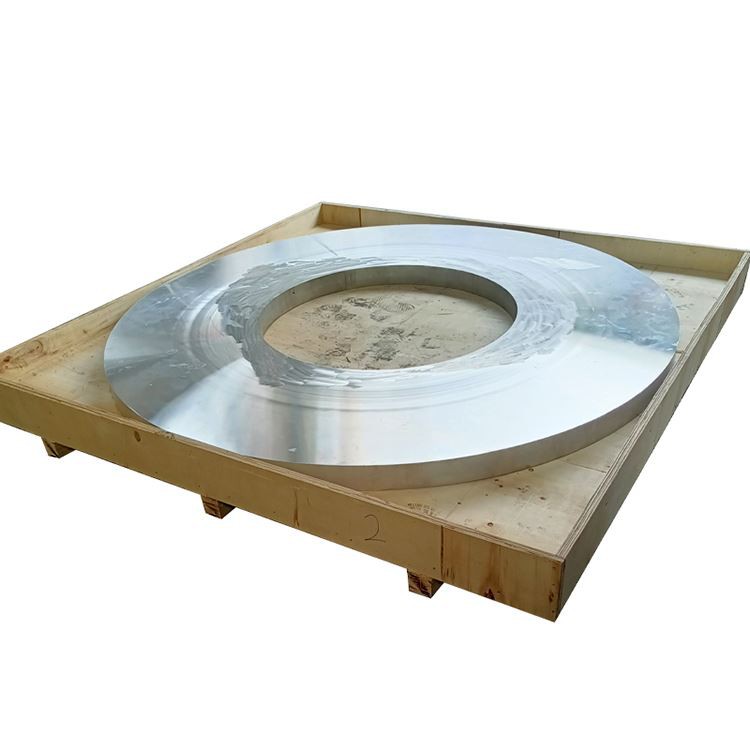

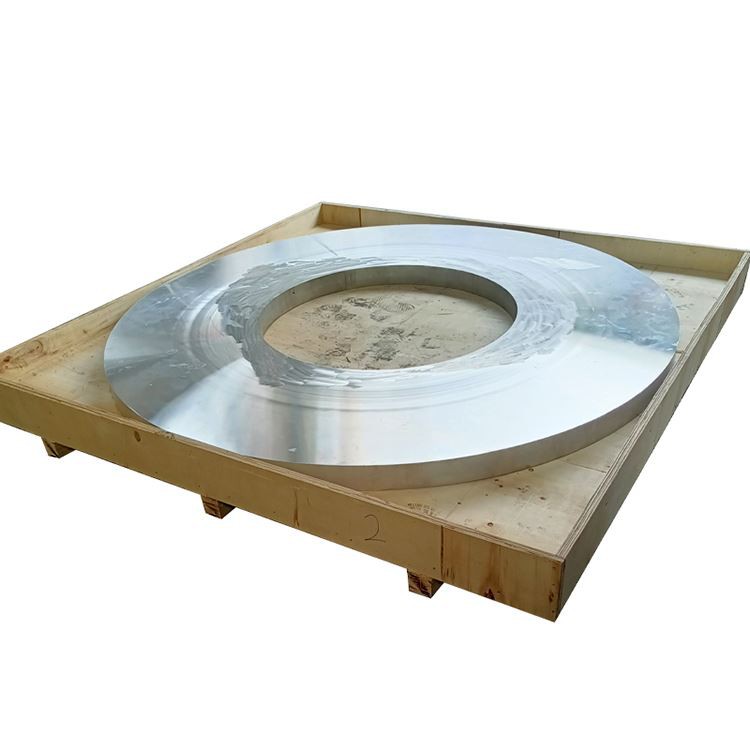

Anell forjat d'alumini de parets de gran diàmetre de gruix

L’anell de forja d’alumini de parets de gran diàmetre de diàmetre, com a component clau en camps d’alta tecnologia com Aeroespace, Defensa Nacional i Indústria Militar, té excel·lents característiques com ara alta resistència, lleuger, resistència a la corrosió i facilitat de processament. Adopta una tecnologia avançada de forja i es fabrica precisió mitjançant diversos processos, que poden satisfer diversos requisits d’aplicació complexos i exigents.

Descripció dels productes

1. Procés de visió general i fabricació de materials

Els anells forjats d'alumini de paret de gran diàmetre de gran diàmetre són components estructurals extremadament vitals en indústries modernes de gamma alta, àmpliament utilitzats en equips i sistemes a gran escala que exigeixen els nivells més alts de capacitat de càrrega, resistència a la fatiga, duresa de la fractura, estabilitat dimensional i lleuger. En comparació amb els anells d'aliatge d'alumini ordinaris, les característiques dels "parets gruixudes" i "de gran diàmetre" imposen requisits més elevats i més complexos en la selecció de materials, la fusió i la fosa, els processos de forja i el control del tractament tèrmic, garantint que la seva estructura interna és uniforme, densa, sense defectes i capaç de mantenir excel·lents propietats mecàniques generals fins i tot en seccions gruixudes.

Graus d'aliatge d'alumini comuns: Els anells forjats de paret de diàmetre de gran diàmetre tenen requisits específics per a la durabilitat i la sensibilitat dels aliatges als efectes de gruix.

Aliatges de força ultra-alta (per exemple, 7050, 7075, 7049, 2024): Aquests aliatges mantenen una gran resistència i una bona duresa fins i tot en seccions gruixudes, amb 7050 i 7049 afavorits especialment per les seves excel·lents propietats de gruix i la resistència a la corrosió de l'estrès, utilitzat principalment en equips aeroespacials, defenses i d'alta pressió.

Aliatges d’alta corrosió alts/criogènics (per exemple, 5083, 5A06): En enginyeria marina, dipòsits d’emmagatzematge criogènic i grans vasos a pressió, aquests aliatges es prefereixen a causa de la seva excel·lent resistència a la corrosió, la duresa criogènica i la soldabilitat.

Aliatges generals d’alta resistència (per exemple, 6061, 6082): S'utilitza per a estructures industrials generals que requereixen força relativament elevada alhora que equilibra una bona maquinària i cost.

Procés de forja premium per a anells de paret de gran diàmetre: Produir anells forjats d'alumini de paret de gran diàmetre és una de les tasques més difícils en la forja d'alumini. La complexitat del control de processos rau en assegurar elqualitat bàsicaiUniformitat de les propietatsEn forjaments de secció gruixuda:

Fondre i preparar el lingot:

Els elements d’alumini primari i d’aliatge més alta de puresa són escollits per assegurar una composició precisa i nivells d’impuresa extremadament baixos.

Es fan servir les tecnologies de fusió, refinament, filtratge, desgasificació (per exemple, SNIF, desgasificació de buit) i electromagnètics per aconseguir una neteja ultra-alta i un baix contingut en hidrogen en la fusió, cosa que és crucial per assegurar cap inclusió ni porus dins de les falles de la paret gruixuda.

Els lingots de diàmetre i pes ultra-gran es produeixen mitjançant sistemes de colada de gran chill directe (DC). El procés de colada requereix un control precís de les taxes de solidificació i les condicions de refrigeració per obtenir una estructura uniforme i tallada, minimitzant la segregació.

Tractament d’homogeneïtzació a l’ingot:

Els lingots gegants experimenten una durada de llarga durada (normalment desenes a centenars d’hores), en diverses etapes, amb precisió el tractament de recobriment d’homogeneïtzació. L’objectiu és eliminar la macrosegregació severa i les estructures dendrítiques gruixudes, assegurar la difusió uniforme d’elements d’aliatge i millorar la ductilitat del lingot per a la posterior forja a gran escala, reduint el risc d’esquerdament.

Preparació i inspecció de factures:

La superfície del lingot experimenta una neteja profunda (escalfament gruixut o fresat) per eliminar a fons els possibles defectes de la superfície i la segregació superficial.

Abans de forjar-se, l’ingot experimenta una inspecció d’ultrasons d’alta resolució 100% completa. Per als forjaments de paret gruixuda, els requisits d’inspecció solen complir els més alts estàndards aeroespacials (per exemple, AMS 2630 Classe AA o SAE ARP 1924 Nivell A), assegurant que no hi hagi defectes microscòpics internament.

Preescalfar: el lingot o la preforma s’escalfa uniformement fins al rang de temperatura de forja precís. Per a les parts de paret gruixuda, el temps de preescalfament és més llarg per assegurar que la temperatura del nucli arribi a un estat uniforme, evitant diferències de temperatura excessives entre la superfície i el nucli que puguin provocar esquerdes.

Seqüència de forja (Core Focus en la deformació de gruix i control del flux de gra):

Ús d’equips grans: Les premses hidràuliques pesades superiors a deu mil tones (fins i tot desenes de milers de tones) i les màquines de rodatge d’anells de diàmetre ultra-gran són indispensables per aplicar una força de deformació suficient a les factures massives i gruixudes, assegurant que el nucli també es sotmet a una deformació plàstica completa.

Molest i dibuix: El lingot experimenta operacions múltiples, múltiples, molestes i de dibuix a la premsa hidràulica. Això no només desglossa l'estructura en forma de tancament, sinó que també garanteix una forja exhaustiva del nucli, eliminant la porositat interna i la macrosegregació i formant un flux preliminar de gra.

Perforar: Una estructura anular preliminar es forma per penetrar amb grans morts i mandrils. Aquest procés compacta encara més el material, perfecciona la microestructura i comença a guiar el flux de gra.

Formació de rodatge d'anells (procés clau): Realitzat en màquines de rodatge d'anells verticals de diàmetre ultra-gran. El rodatge dels anells és especialment crucial per a anells de paret gruixuda perquè aplica una compressió radial i axial simultània a la preformació de l'anell, garantint que els grans al llarg de tot el gruix de la paret experimenten una deformació i un perfeccionament suficients, i que el flux de gra està molt alineat al llarg de la circumferència de l'anell. Això és vital per millorar la força circumferencial, la vida de fatiga i la duresa de la fractura dels anells de paret gruixuda. El procés de rodatge de l'anell normalment implica múltiples passades per assegurar una deformació uniforme i prevenir defectes centrals.

Proporció mínima de reducció: Per als forjadors de parets gruixudes, la proporció de reducció total sol necessitar ser significativament superior a la de les forestals ordinàries, garantint la forja completa del gruix, l’eliminació de totes les estructures de tancament i la formació de flux de gra refinat optimitzat.

Tractament tèrmic:

Tractament de solucions i apagat: Durant el tractament de solucions de forjadors de paret gruixuda, és crucial assegurar la temperatura uniforme a tota la secció i el temps suficient de remull. L’apagat és el repte més gran, que requereix potents capacitats de refrigeració (per exemple, l’apagament d’aigua d’alta velocitat, l’apagament del polímer) per assegurar el nucli de la paret gruixuda també aconsegueix una velocitat de disminució suficient, formant una solució sòlida uniforme supersaturada. Qualsevol que no sigui uniforme o insuficient afectarà greument les propietats mecàniques finals.

Tractament envellit: L'envelliment artificial d'una sola etapa o en fase múltiple es realitza en funció del grau d'aliatge. Per a les forjadores de parets gruixudes de la sèrie 7xxx, els tractaments de sobreeiximent T73/T74 s’utilitzen normalment per sacrificar una petita quantitat de força a canvi d’una excel·lent resistència a l’esquerdament de la corrosió de l’estrès (SCC) i la corrosió d’exfoliació, mantenint una gran resistència a la fractura.

Alleujament de l'estrès residual: Les tensions residuals en forjaments de paret de gran diàmetre després de la disminució són extremadament altes. S’han d’adoptar mesures d’alleujament d’estrès com ara l’estirament (TXX51), la compressió (TXX52) o l’envelliment vibratori per reduir la distorsió del mecanitzat i millorar la resistència a la SCC.

Acabat i inspecció:

Es realitza un mecanitzat precís posterior (Roughing, semifinishing) per eliminar la capa de tensió de la superfície i assegurar la precisió dimensional.

Finalment, es realitzen proves i anàlisis microestructurals més estrictes i no estructurals per garantir que el producte compleixi plenament els màxims estàndards de la indústria i els requisits de rendiment del client.

2. Propietats mecàniques dels anells forjats d'alumini de paret de gran diàmetre

Les propietats mecàniques dels anells forjats d’alumini de paret de gran diàmetre són indicadors bàsics de la seva fiabilitat. Gràcies a processos precisos de forja i tractament tèrmic, mantenen excel·lents propietats generals fins i tot en seccions gruixudes:

|

Tipus de propietat |

Descripció del rendiment |

Avantatge únic dels forjaments de paret gruixuda |

|

Retenció d’alta força |

Diferència mínima entre la força del nucli i la superfície en els gruixos de la paret gran |

Bona perdonabilitat, alta uniformitat, efecte optimitzat de gruix |

|

Excel·lent resistència a la fractura |

Manté els valors elevats de K1c fins i tot en seccions gruixudes, millorant la tolerància als danys |

Microstructura densa, grans fins, la distribució de precipitats controlada amb precisió |

|

Rendiment de fatiga superior |

Vida de fatiga llarga i baixa taxa de creixement de fissures de fissures |

Flux de gra molt alineat al llarg de la circumferència de l’anell |

|

Resistència de cracking de corrosió d’alta tensió (SCC) |

Especialment els temperaments de la sèrie T73/T74 de 7xxx funcionen excel·lentment en seccions gruixudes |

Un tractament precís, un alleujament eficaç de l'estrès residual |

|

Anisotropia molt controlada |

Propietats òptimes circumferencials (tangencials), diferències petites i controlades en propietats radials i axials |

Forging i rodatge multies-director i anells garanteixen un flux de gra uniforme en totes les direccions |

|

Duresa criogènica |

La sèrie 5xxx manté una duresa excel·lent a temperatures extremadament baixes |

Apte per a aplicacions de transport i emmagatzematge de líquids criogènics |

Interval de rendiment típic (segons l'aliatge i el temperament):

Força de tracció definitiva: 300 MPa - 600 MPA

Força de rendiment (0. 2%): 200 MPa - 550 mPa

Allargament: 7% - 18%

Duresa: 80 HB - 180 HB

Força de fatiga (5 × 10⁷ cicles): 100 MPa - 200 MPA

Duresa de fractura (K1c): 25 mPa√m - 45 mPa√m (efecte superior a través de gruix comparat amb plaques comparables)

Uniformitat de la propietat:

Una característica destacada de forjadors de paret de gran diàmetre és la seva alta uniformitat de propietats a tota la secció (de superfície a nucli), gràcies als processos especialitzats de forja i al control de la calma. La variació de duresa del nucli a la superfície es controla normalment en 5 HB.

L’estrès residual sol minimitzar -se mitjançant tractaments TXX51/TXX52 per assegurar l’estabilitat del mecanitzat i millorar la resistència al SCC.

3. Característiques microestructurals

La microestructura d’anells forjats d’alumini de paret de gran diàmetre de diàmetre és la garantia fonamental del seu excel·lent rendiment, amb especial èmfasi en la uniformitat i la densitat dels grans i precipita en seccions gruixudes.

Característiques microestructurals clau:

Estructura de gra i flux de gra completament forjat:

L’eliminació completa dels grans de fosa gruixut i la segregació dendrítica, formant grans, equiaxats i/o allargats, uniformes recristalitzades al llarg de la direcció de deformació.

Flux de gra: Durant la forja i el rodatge de l'anell multi-direcció, els grans metàl·lics s'estenen intensament i formen una estructura fibrosa contínua al llarg de la geometria de l'anell i les direccions de tensió primària. Per als anells de paret gruixuda, aquest flux de gra s’optimitza al llarg de tot el gruix de la paret, garantint una excel·lent força circumferencial, vida de fatiga i resistència a la fractura, alhora que inhibeix eficaçment la propagació de les fissures al llarg dels límits del gra.

Dispersoides: dispersoides fins formats per elements de microaliatge (per exemple, Zr, CR, Mn) fixen efectivament els límits de gra a temperatures elevades de forja i tractament tèrmic, inhibint el creixement excessiu del gra i la recristalització, mantenint així una microstructura de gra fi.

Densitat extremadament alta i eliminació de defectes:

La immensa pressió triaxial aplicada durant el procés de forja tanca completament els defectes interns que puguin sorgir durant la colada, com ara la micro-porositat, les cavitats de contracció i els porus de gas, aconseguint una densitat gairebé teòrica internament i millorant significativament la fiabilitat del material.

Els compostos intermetàlics primaris i les fases de la impuresa es descomponen efectivament i es dispersen uniformement, reduint els seus efectes nocius.

Distribució uniforme de les fases d’enfortiment (precipita):

Un control precís sobre el tractament i l’envelliment de les solucions garanteix una precipitació i una distribució uniformes de les fases d’enfortiment (per exemple, MGZN₂ a la sèrie 7xxx, al₂cumg en sèries 2xxx) a tota la secció gruixuda, inclòs el nucli, aconseguint així una elevada uniformitat de propietats mecàniques a tota la secció de components.

La morfologia i la distribució de precipitats del límit del gra estan estrictament controlades, especialment en els temperaments sobregits T73/T74, on es formen precipitats del límit de gra gruixut i discontinu, maximitzant la resistència a la fissura de la corrosió de la tensió i la corrosió d’exfoliació.

Neteja metal·lúrgica:

Les tecnologies de fusió i colada aeroespacials asseguren un contingut d’inclusió no metàl·lic extremadament baix, complint els requisits de neteja més estrictes, que són crucials per millorar la duresa de la fractura i la vida de fatiga.

4. Especificacions i toleràncies dimensionals

Els anells forjats d'alumini de paret de gran diàmetre de gran diàmetre són de mida molt gran, que requereixen equips ultra-grans especialitzats per a la fabricació i la inspecció.

|

Paràmetre |

Gamma de fabricació típica |

Tolerància comercial (tal com es va forjar) |

Tolerància a la precisió (mecanitzada) |

Mètode de prova |

|

Diàmetre exterior |

1000 mm - 8000+ mm |

± 0. 5% o ± 10 mm (el que sigui més gran) |

± {{0}}. 1 mm a ± 0,8 mm |

Exploració cmm/làser |

|

Diàmetre interior |

800 mm - 7900+ mm |

± 0. 5% o ± 10 mm (el que sigui més gran) |

± {{0}}. 1 mm a ± 0,8 mm |

Exploració cmm/làser |

|

Gruix de la paret |

100 mm - 1200+ mm |

± 3% o ± 10 mm (el que sigui més gran) |

± {{0}}. 2 mm a ± 1,0 mm |

Exploració cmm/làser |

|

Altura |

100 mm - 1500+ mm |

± 3% o ± 10 mm (el que sigui més gran) |

± {{0}}. 2 mm a ± 1,0 mm |

Exploració cmm/làser |

|

La plana |

N/A |

0. 5 mm/metre de diàmetre |

0. 1 mm/metre de diàmetre |

Calibre de plana/cmm |

|

Concentricitat |

N/A |

0. 5 mm |

0. 1 mm |

Gauge de concentritat/cmm |

|

Rugositat superficial |

N/A |

Ra 12. 5 - 25 μm |

Ra. 6 - 6. 3 μm |

Profilòmetre |

Capacitat de personalització:

Com a productes altament personalitzats, es poden dissenyar i fabricar íntegrament segons els dibuixos d’enginyeria detallats del client i els requisits de rendiment, inclosos els anells no circulars, els anells cònics i els anells complexos amb brides o solcs.

S'ofereix normalment en condicions mecanitzades mecanitzades o semi-acabades per garantir la comoditat i la precisió per al mecanitzat posterior dels clients i per eliminar la capa de tensió superficial.

5. Designacions de temperament i opcions de tractament tèrmic

El tractament tèrmic dels anells forjats d’alumini de parets gruixudes de gran diàmetre és crucial per assolir el seu rendiment, amb especificacions estrictes per a diferents graus d’aliatge i requisits d’aplicació.

|

Codi de codi |

Descripció del procés |

Aplicable a |

Característiques clau |

|

O |

Totalment recuperats, suavitzats |

Tots els aliatges d'alumini |

Ductilitat màxima, força més baixa, fàcil de treballar en fred |

|

H112 |

Només es va aplanar després de forjar |

Sèrie 5xxx |

Conserva la microestructura forjada i l'estrès residual, la força moderada, la bona resistència a la corrosió |

|

H321/H116 |

Estabilitzat després de forjar |

Sèrie 5xxx |

Excel·lent corrosió d’estrès i resistència a l’exfoliació, força més alta que H112 |

|

T6 |

Solució tractada de calor, després envellida artificialment |

Sèrie 2xxx, 6xxx, 7xxx |

Força més alta, alta duresa, però alta susceptibilitat a SCC en parts de paret gruixuda |

|

T73/T74 |

Solució tractada de calor, després sobreeixida (en dues etapes o multi-etapes) |

Sèrie 7xxx (sobretot parts de paret gruixuda) |

Força lleugerament inferior a la T6, però una excel·lent corrosió d’estrès i resistència a l’exfoliació, una gran resistència a la fractura |

|

T76 |

Solució tractada de calor, després d’edat especialitzada |

Sèrie 7xxx |

Bones propietats generals, alta resistència a la corrosió de tensió |

|

T79 |

Tractament tèrmic especial per a aliatges de 7xxx |

Sèrie 7xxx (alta resistència + resistència al SCC) |

Força alta i excepcionalment alta resistència a la corrosió (temperament recentment desenvolupat) |

Guia de selecció de temperaments:

Per a forjaments de paret gruixuda, presteu una atenció especial a:

Sèrie 7xxx: Es prefereixen els temperaments T73, T74 i T79. Aquests temperaments, mitjançant una excés precisa, milloren significativament la resistència a la cracking de la corrosió de l’estrès (SCC) i la corrosió d’exfoliació mantenint una gran resistència i presenten una excel·lent duresa de la fractura en seccions gruixudes. El temperament T6 generalment no es recomana per a aplicacions de paret gruixuda o sensibles a SCC.

Sèrie 5xxx: Els temperaments H116 i H321 són opcions òptimes. Proporcionen una gran resistència a la corrosió amb una bona força i duresa mitjançant el tractament d’enduriment i estabilització de la soca, especialment adequat per a ambients marins i criogènics.

Alleujament de l'estrès residual: Per a tots els forjaments de parets gruixudes, els tractaments de socors per a l'estrès com l'estirament (TXX51) o la compressió (TXX52) s'utilitzen normalment per reduir significativament la tensió residual de la reducció, minimitzar la distorsió de mecanitzat posterior i millorar la resistència a la SCC.

6. Característiques de mecanitzat i fabricació

Mancar els anells forjats d’alumini de paret de gran diàmetre és un procés difícil, que requereix màquines-eina de gran potència i d’alta rigidesa, així com estratègies de mecanitzat personalitzades per la seva mida i característiques d’estrès.

|

Operació |

Material d'eina |

Gamma de paràmetres recomanat |

Comentaris |

|

Gir |

Carbide, PCD |

Alta velocitat de tall vc =100-400 m/min, alimenta F =0. 1-0. 8 mm/rev |

Grans torns, cargol d’alta potència, amortiment de vibracions, refrigerant abundant |

|

Fresar |

Carbide, HSS |

Alta velocitat de tall VC =150-600 m/min, alimentació per dental fz =0. 08-0. 5 mm |

Màquines d’eix grans de gantry/5-, gran profunditat de tall, alimentació alta, evacuació eficient del xip |

|

Perforació |

Carbur, recobert de DLC |

Velocitat de tall mitjà VC =40-100 m/min, feed f =0. 05-0. 2 mm/rev |

Drillors refrigerats, la perforació de forats profunds requereix múltiples cicles de picoteig, eviteu l’obstrucció del xip |

|

Soldadura |

MIG/TIG/FSW |

Fills de farciment i blindatge de gas seleccionats en funció del grau d’aliatge |

Les sèries 5xxx/6xxx són soldables; Les sèries 2xxx/7xxx tenen una mala soldabilitat convencional de fusió, considereu FSW o unió mecànica |

|

Treball fred |

O Temper |

Una bona ductilitat, permet grans processos de deformació |

Els temperaments T/H tenen una ductilitat inferior, no es recomana una gran deformació en fred |

Guia de fabricació:

Màquines -eina d’alta potència i alta rigidesa: El mecanitzat de forjadors de paret de gran diàmetre requereix una potència de cargol extremadament elevada i una estructura de màquines-eina rígida per suportar forces i vibracions importants.

Gestió de l'estrès residual: A causa de les tensions residuals elevades en els forjaments de paret gruixuda, cal adoptar estratègies com el múltiple, mecanitzat simètric, forces de tall d’equilibri i els tractaments tèrmics d’alleujament de l’estrès potencialment en etapa durant el mecanitzat.

Eines i refrigeració: Utilitzeu eines de carbur o PCD resistents a desgast i resistents, combinats amb un refrigerant d’alta pressió d’alt flux i d’alta pressió per evacuar efectivament xips, reduir la temperatura de la zona de tall i ampliar la vida de l’eina.

Control de la distorsió del mecanitzat: La planificació precisa del camí de mecanitzat, els paràmetres de tall raonables i els esquemes de subjecció efectius són crucials per controlar la distorsió del mecanitzat.

Qualitat superficial: Es poden aconseguir superfícies d’alta precisió i baixa rugositat mitjançant l’acabat, reduint la necessitat de posterior mòlta i polit.

7. Sistemes de resistència i resistència a la corrosió

L’aplicació d’alumini de paret gruixuda de gran diàmetre en ambients exigents posa requisits més elevats en la seva resistència a la corrosió, especialment pel que fa al comportament de la corrosió interna en seccions gruixudes.

|

Tipus de corrosió |

Rendiment típic |

Preocupació i protecció del tipus de corrosió |

|

Corrosió atmosfèrica |

Bona |

Tractament superficial, manteniment net |

|

Corrosió d'aigua de mar |

Sèrie 5xxx Excel·lent, altres sèries necessiten protecció |

Recobriments anoditzadors, d’alt rendiment, protecció catòdica, aïllament galvànic |

|

Esquerda de la corrosió de tensió (SCC) |

2xxx/7xxx t6 sensible, t73/t74/t79 excel·lent |

Selecció d’aliatge/temperament (T7x), alleujament de l’estrès, tractament superficial |

|

Corrosió d’exfoliació |

2xxx/7xxx t6 sensible, t73/t74/t79 excel·lent |

Selecció d’aliatge/temperament (T7x), control de flux de gra, tractament superficial |

|

Corrosió intergranular |

Es pot produir amb un tractament o una sensibilització inadequada |

Control del tractament tèrmic, control de composició |

|

Posant la corrosió |

Es pot produir en mitjans que contenen clorur |

Tractament superficial, manteniment net |

Sistemes de protecció:

Selecció d’aliatge i temperament: Seleccioneu les notes i les temperatures de tractament tèrmic optimitzades per a entorns corrosius específics de l’etapa de disseny, per exemple, la sèrie 5xxx H116/H321 per a ambients marins, o la sèrie T73/T74/T79 de 7xxx amb alta resistència a SCC/Exfoliació.

Tractament superficial:

Anoditzant: Per a anells de paret de gran diàmetre, tipus II (sulfúric) o tipus III (dur) s’aplica normalment, proporcionant una pel·lícula d’òxid gruixuda, resistent al desgast i altament resistent a la corrosió.

Recobriments de conversió química: Serviu com a excel·lents primers per a pintura o adhesius, proporcionant protecció bàsica de la corrosió i adhesió.

Sistemes de pintura/recobriment d’alt rendiment: Primer epoxi de diverses capes + sistemes de tapa de poliuretà s'utilitzen per als entorns marins, industrials i militars més greus. Es poden utilitzar recobriments especials (per exemple, recobriments de ceràmica) per a funcions específiques.

Disseny i construcció: Eviteu les trampes d’aigua, les cremes i la corrosió galvànica causada pel contacte amb metalls diferents; Apliqueu l’aïllament aïllant o la protecció catòdica quan sigui necessari.

8. Propietats físiques per al disseny d’enginyeria

Les propietats físiques dels anells forjats d’alumini de paret de gran diàmetre són fonamentals per al disseny d’estructures grans.

|

Propietat |

Valor típic |

Consideració del disseny |

|

Densitat |

2. 66 - 2. 85 g/cm³ |

Disseny lleuger lleuger, optimització del centre de gravetat i càrregues estructurals |

|

Gamma de fusió |

500 - 650 grau |

Tractament tèrmic i soldadura especial (per exemple, FSW) Control de paràmetres |

|

Conductivitat tèrmica |

110 - 200 W/m·K |

Gestió tèrmica, aplicació en components de dissipació de calor o aïllament |

|

Conductivitat elèctrica |

30 - 55% IACS |

Requisits de conductivitat elèctrica o blindatge en equips elèctrics |

|

Calor específica |

860 - 900 j/kg · k |

Inèrcia tèrmica, càlcul de resposta de xoc tèrmic |

|

Expansió tèrmica (CTE) |

22 - 24 ×10⁻⁶/K |

Canvis dimensionals induïts per la temperatura en components grans, coordinació de selecció de materials |

|

Mòdul de Young |

70 - 75 gpa |

Rigidesa estructural, deformació i anàlisi de vibracions |

|

Ràtio de Poisson |

0.33 |

Paràmetre d’anàlisi estructural |

|

Capacitat d’amortiment |

Moderat-baix |

El control de vibracions i soroll requereix integració amb el disseny estructural |

Consideracions de disseny:

Extrema lleugera i eficiència estructural: Aprofitar la baixa densitat dels aliatges d'alumini i la gran resistència dels forjadors per aconseguir la reducció de pes màxim en estructures de paret de gran diàmetre, que és fonamental per millorar el rendiment de vehicles aeroespacials, vaixells d'alta velocitat i transport ferroviari.

Transferència de càrrega i concentració d’estrès: El flux de gra optimitzat i la densa microestructura proporcionada per forjar contribuir a la transferència de càrrega més eficaç, a la concentració d’estrès reduïda i a la millora de la vida de fatiga.

Disseny de tolerància als danys: Alta resistència a la fractura permet als components resistir les càrregues de disseny fins i tot amb petits defectes, augmentant el marge de seguretat estructural.

Adaptabilitat del medi ambient complex: Selecció del temperament més adequat d’aliatge i tractament tèrmic en funció de factors com l’entorn corrosiu, l’interval de temperatures, les vibracions i les càrregues d’impacte.

Interfícies de mecanitzat i muntatge: Requereix un mecanitzat precís i un control de tolerància estricta per garantir un ajustament perfecte amb components adjacents.

9. Assegurança de qualitat i proves

L’assegurança de qualitat i les proves per a anells forjats d’alumini de paret de gran diàmetre són els passos més crítics abans del lliurament, amb especial èmfasi en les proves no destructives de la qualitat interna.

Procediments de prova estàndard:

Materia primera traçabilitat del cicle de vida complet: Des del lingot fins al producte final, tots els lots de producció, paràmetres de procés i resultats de les proves són traçables.

Anàlisi de composició química: Utilitzant espectrometria d’emissions òptiques, anàlisi de fluorescència de rajos X, etc., per assegurar que tots els elements i continguts d’impuresa compleixen els estàndards, amb un control de tolerància extremadament estricte d’elements clau (per exemple, Zn, Mg, Cu, Zr).

Fondre i controlar la qualitat del lingot: Detecció de contingut d’hidrogen en línia, avaluació d’inclusió (per mètodes com SEP 1920/1940 o DDA-P9TF40), inspecció de macrosegregació de l’ingot, avaluació de la mida del gra.

Monitorització de processos de forja: Enregistrament i control en temps real de la temperatura, la pressió, la quantitat de deformació i la taxa de deformació de forja per garantir una forja exhaustiva.

Monitorització del procés de tractament tèrmic: Uniformitat de la temperatura del forn (normalment compleix AMS 2750E Classe 1 o 2), solucionant la temperatura i el temps, la velocitat de disminució, la corba d’envelliment, etc., assegurades per termocopis extensos i sistemes de registre de dades.

Inspecció de precisió dimensional i geomètrica: Inspecció integral de diàmetres exteriors i interiors, gruix de paret, alçada, plana, concentricitat, rotunditat i totes les altres dimensions crítiques i toleràncies geomètriques mitjançant sistemes de mesurament de coordenades d’alta precisió (CMMs) o sistemes d’escaneig làser.

Prova de propietat mecànica:

Mostreig: Per als forjadors de paret gruixuda, la ubicació de la mostra i la quantitat són fonamentals. Les mostres normalment s’han de prendre dels diàmetres interiors, mitjans i exteriors de l’anell, i a diferents altures/gruixos de la paret, i es van provar en múltiples direccions (radial, circumferencial/tangencial i axial) per avaluar de forma exhaustiva uniformitat i anisotropia.

Proves: Força final a la tracció, força de rendiment, allargament, reducció de l’àrea, duresa, duresa d’impacte, força de fatiga, taxa de creixement de fissures de fatiga (DA/DN), resistència a la fractura (K1C).

Proves especials: Proves de cracking de corrosió de tensió (SCC) (per exemple, c-ring, ssrt, proves de feix carregades, especialment per a la sèrie 7xxx T73/T74/T79), Corrosió d’exfoliació (Exco, ASTM G34).

Proves no destructives (NDT):

Prova d’ultrasons: Inspecció 100% de volum complet, multi-angle i d’alta sensibilitat de l’anell sencer. Per a les parts de paret gruixuda, aquest és el mètode més crític per detectar inclusions internes minúscules, porositat, esquerdes, defectes del límit del gra i corrosió intergranular, que requereix el compliment dels més alts estàndards de grau aeroespacial (per exemple, AMS 2630 Classe AA).

Proves penetrants: Detecta defectes de trencament de superfície a totes les superfícies mecanitzades.

Prova de corrent Eddy: Detecta defectes de superfície i de superfície propera, com ara micro-cracks i duresa no uniformitat.

Prova radiogràfica (opcional): Per a la reaparició de defectes interns en àrees crítiques específiques o verificació suplementària.

Anàlisi microestructural: Examen metalogràfic per avaluar la mida del gra, la continuïtat del flux de gra, el grau de recristalització, la morfologia i la distribució de precipitats, l'estructura del límit del gra, els tipus i les mides de defectes, etc., per assegurar el compliment dels estàndards metal·lúrgics.

Mesura de la rugositat superficial.

Estàndards i certificacions:

Compleix els estàndards internacionals i de la indústria més estrictes, com AMS (especificacions de material aeroespacial), ASTM B247, ISO, EN, GB/T, etc.

Certificacions del sistema de gestió de qualitat: ISO 9001, AS9100 (aeroespacial), NADCAP (processos especials, com el tractament tèrmic, NDT).

Es proporcionen informes integrals de proves de material EN 10204 Tipus 3.1 o 3.2 i es pot organitzar la certificació independent de tercers a la sol·licitud del client.

10. Aplicacions i consideracions de disseny

Els anells forjats d'alumini de paret de gran diàmetre són el material preferit en camps d'aplicació extrems i crítics a causa del seu rendiment i fiabilitat inigualables inigualables.

Àrees d’aplicació primària:

Aeroespacial:

Carcasses del motor d'avions: Com ara estoigs de ventilador, estoigs de compressor, estoigs de turbina, temperatures altes, rotació d'alta velocitat i alta pressió.

Grans aparells de desembarcament anells estructurals: Subjecte a un impacte massiu i càrregues de fatiga.

Estructures de coets i míssils: Anells de connexió Interstage, marcs d’empenta del motor, anells d’orientació, que requereixen força i lleuger.

Estació espacial i estructures crítiques per satèl·lit: Anells de càrrega, anells de mecanisme d'accés.

Indústria energètica:

Components del nucli de la central nuclear: Anells de connexió de contenció, brides principals del vas de pressió, que requereixen una fiabilitat extremadament alta i una resistència a la corrosió.

Aerogenerador de les brides de l’eix principal i els anells de connexió de la torre: Subjecte a immenses càrregues de vent i càrregues de fatiga.

Vaixells de gran pressió i brides del dipòsit d'emmagatzematge: Per a emmagatzematge i transport químics, petroquímics, GNL (gas natural liquat), que requereixen capacitat de suport a alta pressió i duresa criogènica.

Anells de combustible d’hidrogen d’ultra pressió a pressió: Requisits extremadament exigents per a la resistència a la fatiga i la fatiga de la resistència a la fatiga.

Enginyeria Marina:

Anells de connexió de caça de pressió submergibles de fons de fons: Subjecte a una pressió externa extremadament alta.

Anells de suport crític per a les plataformes de perforació en alta mar: Requerint una excel·lent resistència a la corrosió de l'aigua de mar i capacitat de càrrega.

Anells estructurals de grans vaixells: Com ara el portaavions de detenció de les estructures d’engranatges, components de l’engranatge d’embarcació d’avions.

Camp militar:

Grans muntatges d’armes d’artilleria i curses de torretes: Sens dubte de la recuperació i l'impacte massius.

Anells de càrrega crítica per a vehicles blindats pesats.

Anells de tub de llançament de míssils.

Maquinària pesada de gamma alta:

Grans curses de rodes: Com per exemple per als coixinets principals de la màquina avorrida de túnel.

Blancs grans d’engranatges, engranatges d’anells.

Disseny avantatges:

Ràtio de força a pes final: Complir o fins i tot superar els requisits de força de l’acer alhora que aconsegueix una reducció significativa del pes, cosa que és crucial per millorar l’eficiència del transport i reduir el consum d’energia.

Fiabilitat i seguretat inigualables: El procés de forja elimina completament els defectes de colada, combinats amb un control de qualitat estricte i NDT, garantint la seguretat a llarg termini dels components sota les càrregues i ambients més greus.

Excel·lent tolerància als danys: La gran resistència a la fractura i la resistència a la propagació de fissures de fatiga permeten als components funcionar amb seguretat durant un període fins i tot amb defectes menors, proporcionant valuosos marges de seguretat.

Adaptabilitat mediambiental superior: Especialment aliatges optimitzats per a entorns criogènics (per exemple, GNL) i altament corrosius (per exemple, marins), que mostren un rendiment inigualable per acer.

Estabilitat dimensional: Mitjançant un alleujament de l’estrès residual, garanteix una precisió dimensional d’alta dimensió dels grans anells durant el mecanitzat precís i el servei a llarg termini.

Limitacions i reptes de disseny:

Cost extremadament elevat: Requereix equips de forja gegants, control de processos complexos, matèries primeres cares i inspecció estricta de qualitat, cosa que comporta costos inicials significativament més elevats que altres materials i processos de fabricació.

Cicle de fabricació llarg: Els processos complexos de forja i tractament tèrmic i els llargs procediments d’inspecció condueixen a cicles de fabricació ampliats.

Dificultat de mecanitzat: Els aliatges d’alta resistència tenen forces de tall elevades i són propensos a tensions residuals, imposant requisits extremadament elevats a la potència de la màquina-eina, la rigidesa i les estratègies de mecanitzat.

Soldabilitat: La majoria dels aliatges d'alumini de gran resistència (sobretot sèries 7xxx) tenen una mala soldabilitat convencional de fusió, limitant els mètodes d'unió; Sovint es requereixen tècniques d’unió mecànica o d’estat sòlid (per exemple, FSW).

Rendiment a alta temperatura: Els aliatges d'alumini generalment no resisteixen bé les temperatures altes; Les temperatures de funcionament a llarg termini es limiten a sota 120-150 grau, per sobre de les propietats mecàniques degradar-se significativament.

Consideracions econòmiques i de sostenibilitat:

Valor total del cicle de vida: Malgrat la inversió inicial elevada, el seu rendiment ultra-alt, la vida de vida extremadament llarga i la reducció de pes que comporta un estalvi de costos operatius en aplicacions crítiques proporcionen avantatges econòmics importants sobre tot el cicle de vida del producte.

Eficiència de recursos: La forja, com a procés de forma gairebé net, redueix efectivament els residus de matèries primeres; L’elevada reciclabilitat d’alumini també s’alinea amb els principis d’economia circular.

Beneficis mediambientals: La lleugera del producte comporta directament el consum d’energia i les emissions de carboni reduïdes, contribuint positivament a la protecció del medi ambient.

Etiquetes populars: Anell forjat d'alumini de parets de gran diàmetre, Xina, gran de diàmetre Fabricants d'anells forjats, proveïdors, fàbrica, fàbrica, fàbrica, fàbrica

Enviar la consulta