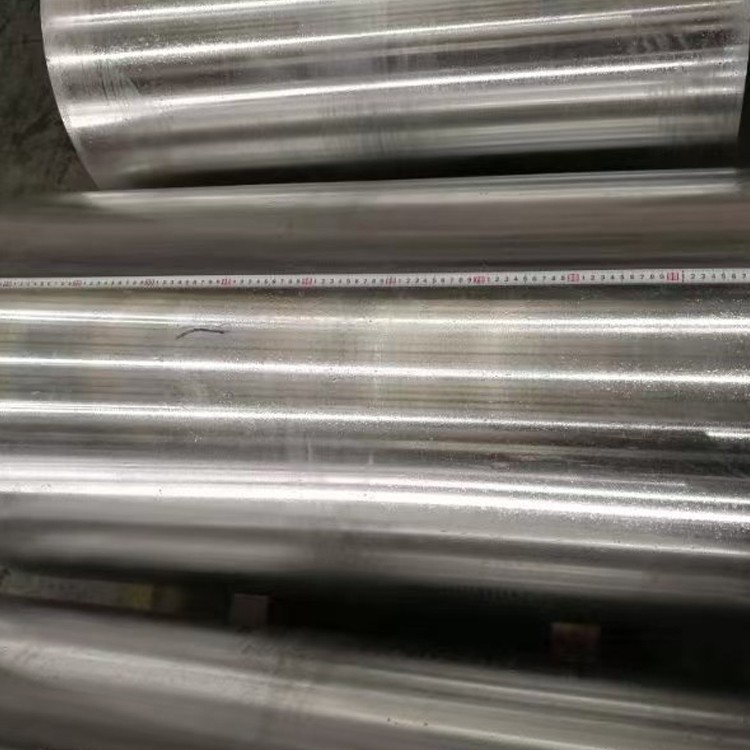

6061 Barra d’alumini d’alumini de gran diàmetre

6061 Les barres d’aliatge d’alumini de gran diàmetre tenen un paper important en la producció industrial i han rebut una atenció i un reconeixement generalitzats a causa de la seva força lleugera i alta, una bona resistència a la corrosió, un excel·lent rendiment de processament, una bona estabilitat tèrmica i resistència a la fatiga, protecció ambiental i sostenibilitat, així com camps d’aplicació diversa .

1. Procés de composició i fabricació

6061 Barra d’aliatge d’alumini de gran diàmetre és un aliatge versàtil d’alumini-sílicon d’alumini-magnesi que ofereix una excel·lent resistència, una bona resistència a la corrosió, una soldabilitat superior i una maquinària a través d’una àmplia gamma de diàmetres, fent-lo ideal per a peces estructurals, mecàniques, transport i aplicacions d’enginyeria general:

Elements d’aliatge primari:

Magnesium (mg): 0.8-1.2% (millora la força)

Silicon (Si): 0.4-0.8% (Forma Mg₂Si Enfortiment de la fase amb magnesi)

Coure (Cu): 0.15-0.40% (millora la força, redueix lleugerament la resistència a la corrosió)

Crom (cr): 0.04-0.35% (inhibeix la recristalització, millora la resistència a la corrosió de l'estrès)

Material base:

Alumini (Al): superior o igual al 95,8% (saldo)

Impureses controlades:

Ferro (Fe): menys o igual al 0,70% màxim

Zinc (Zn): menys o igual al 0,25% màxim

Manganès (MN): menys o igual al 0,15% màxim

Titani (Ti): inferior o igual al 0,15% de màx

Altres elements: menys o igual al 0,05% cadascun, inferior o igual al 0,15% total

Procés de fabricació premium:

Preparació de fusió:

Alumini primari d’alta puresa (99,7% mínim)

Addicions d’elements d’aliatge precisos amb una tolerància al 0,05%

Filtració avançada mitjançant filtres d’escuma ceràmica (30-40 ppi)

Tractament de desgast SNIF (hidrogen <0,10 ml/100g)

Perfeccionament de gra amb aliatge mestre al-b

Fosa semi-contínua de chill directe (DC) per produir lingots de gran diàmetre

Homogeneïtzació:

550-580 grau per a 6-12 hores

Control de temperatura uniforme: ± 5 graus

Velocitat de refrigeració controlada: 15-25 grau /hora

Dissolució d’intermetàlics gruixuts, eliminació de la microsegregació

Treball en calent (extrusió o forja):

Grans premses d’extrusió: capaços de produir barres de fins a 400mm de diàmetre

O forja: processament dels lingots a les barres mitjançant forja radial o forja de caiguda tancada

Temperatura de deformació: 450-500 grau

Garanteix una deformació adequada i un perfeccionament de gra per obtenir una qualitat interna òptima i un flux de gra

Solució Tractament tèrmic:

520-550 grau per a 1-4 hores (dependent de diàmetre)

Uniformitat de temperatura: ± 3 graus

Transferència ràpida al medi d’aturada (<10 seconds)

Quenching:

Quench de l’aigua o el polímer del polímer

Velocitat de refrigeració controlada per a una duresa òptima

Alleujament de l'estrès (per a Tempes T651/T6511):

Estirament controlat (1-3% de deformació plàstica) per reduir l'estrès residual

Envelliment artificial (T6 Temper):

160-180 grau per a 8-18 hores

Uniformitat de temperatura: ± 3 graus

Totes les etapes de producció estan subjectes a un rigorós control de qualitat i gestió de traçabilitat .

2. Propietats mecàniques de 6061 Barra d'alumini de gran diàmetre

|

Propietat |

O (recobert) |

T4 |

T6 |

T651/T6511 |

Mètode de prova |

|

Força a la tracció definitiva |

110-145 mPa |

180-220 mPa |

290-320 mPa |

290-320 mPa |

Astm e8 |

|

Força de rendiment (0,2%) |

40-60 mPa |

90-120 mPa |

240-270 mPa |

240-270 mPa |

Astm e8 |

|

Allargament (2 polzades) |

16-25% |

14-20% |

8-15% |

8-15% |

Astm e8 |

|

Duresa (Brinell) |

30-40 HB |

60-75 HB |

95-105 HB |

95-105 HB |

Astm e10 |

|

Força de fatiga (5 × 10 ⁸ Cicles) |

70-90 mPa |

90-110 mPa |

95-110 mPa |

95-110 mPa |

ASTM E466 |

|

Força de cisalla |

70-90 mPa |

110-130 mPa |

190-210 mPa |

190-210 mPa |

ASTM B769 |

|

Mòdul d’elasticitat |

68,9 GPA |

68,9 GPA |

68,9 GPA |

68,9 GPA |

Astm e111 |

Distribució de propietats:

Axial vs . Propietats radials:<5% variation in strength properties

Variació de la propietat interna entre barres de gran diàmetre: normalment menys del 7% per als temperaments T6/T651

Variació de la duresa del nucli a la superfície:<5 HB

Estrès residual: nivells baixos de tensió en els temperaments T651/T6511, reduint la distorsió del mecanitzat

3. Característiques microestructurals

Característiques microestructurals clau:

Estructura del gra:

Grans allargats amb alguns grans recristalitzats després del treball calent

Mida de gra astm 4-7 (90-32 μm)

Assegura l'estructura i el perfeccionament de gra uniformes dins de les barres de gran diàmetre mitjançant un control estricte de processos

Distribució de precipitats:

Fase de reforç de MG₂SI: fina i uniformement dispersa, proporcionant un enfortiment primari

Alfesi Intermetàlics: mida i distribució controlades

CR₂SI o Al₁₂mg₂Cr dispersoids: inhibeix el creixement del gra, millora la resistència a la corrosió de l’estrès

Desenvolupament de textures:

Textura de fibra introduïda per extrusió/forja

La força de la textura té un impacte menor en les propietats mecàniques; El perfeccionament i l’enduriment de les precipitacions són dominants

Característiques especials:

Distribució uniforme dels precipitats als límits del gra

Solució sòlida supersaturada després del tractament de la solució

Formació de fases de precipitació després del tractament de l’envelliment

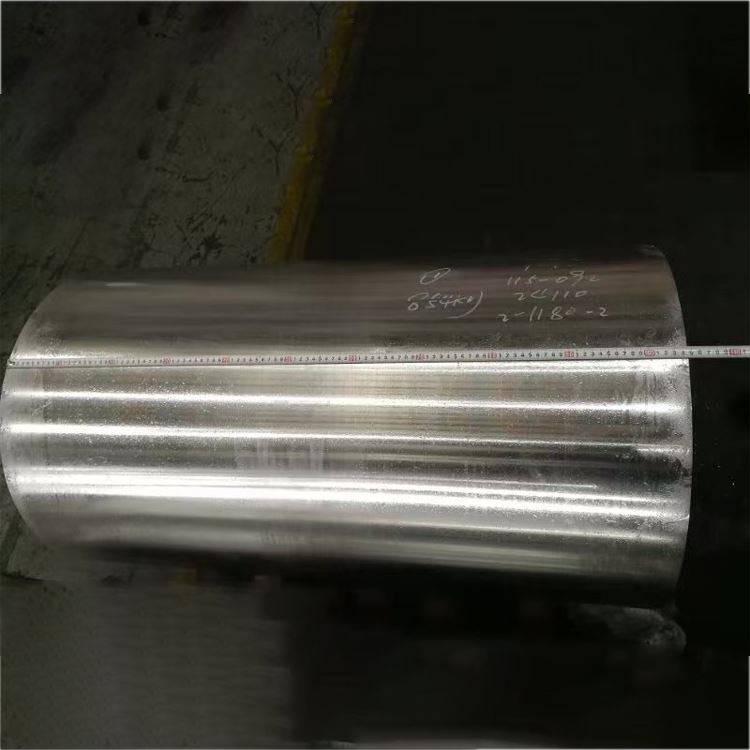

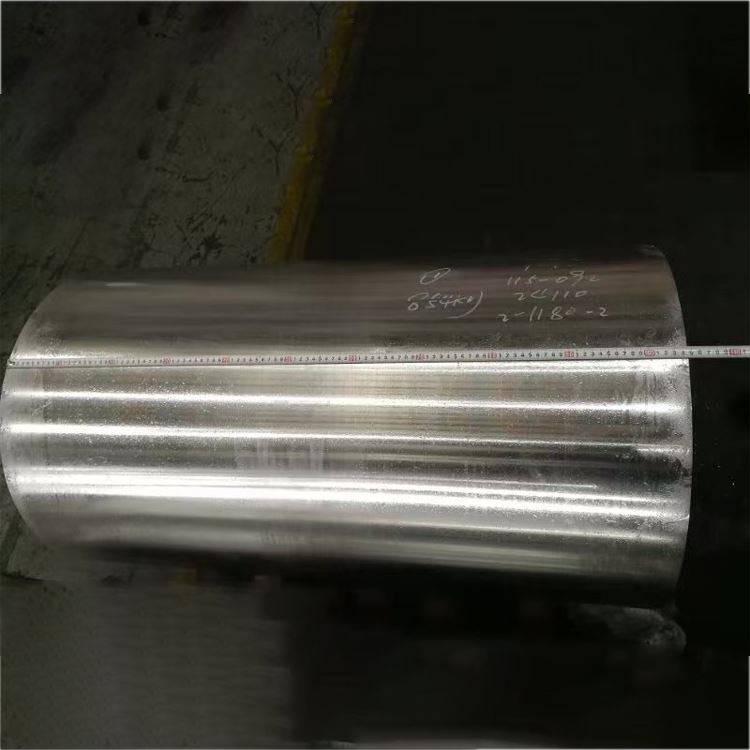

4. Especificacions i toleràncies dimensionals

|

Paràmetre |

Rang estàndard |

Tolerància a la precisió |

Tolerància comercial |

Mètode de prova |

|

Diàmetre |

100-600 mm |

± 0,5 mm fins a 200 mm |

± 1,0 mm fins a 200 mm |

Micromètric/calibrador |

|

± 0,25% per sobre dels 200 mm |

± 0,5% per sobre dels 200mm |

|||

|

Ovalitat |

N/A |

50% de tolerància al diàmetre |

El 75% de la tolerància al diàmetre |

Micromètric/calibrador |

|

Llargada |

1000-7000 mm |

± 5mm |

± 10mm |

Mesura de cinta |

|

Rectitud |

N/A |

0,8 mm/m |

1,5 mm/m |

Recta/làser |

|

Rugositat superficial |

N/A |

3,2 μm ra max |

6,3 μm ra max |

Profilòmetre |

|

Retallar el quadre final |

N/A |

0,5 graus màxim |

1,0 graus màxim |

Protractor |

Formularis disponibles estàndard:

Barra rodona de gran diàmetre: diàmetres de 100mm a 600mm

Servei de tall a mida personalitzada disponible

Toleràncies especials i acabats de superfície (e . g ., pelats, mòlts, precisions girats) disponibles a petició

Disponible en els temperaments de l'edat envellida i envellida o envellida (T651)

5. Designacions de temperament i opcions de tractament tèrmic

|

Codi de codi |

Descripció del procés |

Aplicacions òptimes |

Característiques clau |

|

O |

Totalment recuperats, suavitzats |

Aplicacions que requereixen la màxima formabilitat |

Resistència més baixa, ductilitat màxima |

|

T4 |

Solució tractada a la calor i envellit naturalment |

Bona formabilitat amb requeriments de força moderats |

Força moderada, bona formabilitat |

|

T6 |

Solució tractada de calor i envellida artificialment |

Aplicacions estructurals d’alta resistència |

La màxima força i la duresa |

|

T651 |

T 6 + Estrès alleujat per estirar |

Components estructurals crítics, baix estrès residual |

Excel·lent estabilitat dimensional, baixa distorsió de mecanitzat |

|

T6511 |

T 6 + lleuger estirament + allisat |

Baixa tensió residual per formes irregulars |

Similar al T651, però per a seccions transversals irregulars |

Guia de selecció de temperaments:

O: per a operacions complexes de formació en fred

T4: per a aplicacions que requereixen formació o soldadura posteriors, amb tractament final tèrmic

T6: per a parts estructurals i mecàniques generals que requereixen una gran resistència

T651/T6511: per a barres de gran diàmetre que requereixen distorsió mínima de mecanitzat i estabilitat dimensional d’alta dimensió

6. Característiques de mecanitzat i fabricació

|

Operació |

Material d'eina |

Paràmetres recomanats |

Comentaris |

|

Gir |

Carbur, diamant |

Vc =250-600 m/min, f =0.1-0.5 mm/rev |

El mecanitzat d’alta velocitat produeix un excel·lent acabat superficial |

|

Perforació |

Carbur i llauna recobert |

Vc =80-200 m/min, f =0.15-0.40 mm/rev |

Recomanats per a refrigeració recomanats, bons per a forats profunds |

|

Fresar |

Carbide, HSS |

Vc =200-800 m/min, fz =0.1-0.25 mm |

Eines d’angle de rastell elevades positives, gran profunditat de tall, alimentació alta |

|

Córrer |

HSS-E-PM, TICN recobert |

Vc =20-40 m/min |

Bona qualitat del fil, fàcil de tocar |

|

Rebaixar |

Carbide, HSS |

Vc =80-150 m/min, f =0.2-0.6 mm/rev |

Tolerància H7/H8 assolible |

|

Serratge |

Fulla de punta de carbur |

Vc =1000-3000 m/min |

Tall eficient, tallat llis |

Guia de fabricació:

Classificació de la maquinària: 80% (1100 alumini {{2}%), millora de la maquinària en el temper T6

Formació de xip: forma fàcilment xips curts i arrissats, facilitant l'evacuació del xip

Refrigerant: líquid de tall soluble en aigua (5-10% de concentració)

Desgast de les eines: baix, conduint a una llarga vida eina

Soldabilitat: excel·lent amb soldadura TIG i MIG, pèrdua de força mínima després de la soldadura

Tractament tèrmic: es pot apagar i envellir per millorar la força

Anodització: fàcilment anoditzat per a superfícies estètiques i resistents a la corrosió

Brazing i soldadura: possible

Estrès residual: els temperaments T651/T6511 redueixen significativament l'estrès residual, minimitzant la distorsió del mecanitzat

7. Sistemes de resistència i resistència a la corrosió

|

Tipus d’entorn |

Qualificació de resistència |

Mètode de protecció |

Rendiment esperat |

|

Atmosfera industrial |

Molt bo |

Superfície neta, anodització opcional |

15-20+ anys |

|

Ambient marí |

Bona |

Anodització + segellat o pintura |

5-10+ anys amb manteniment |

|

Immersió en aigües de mar |

Just |

Protecció o pintura catòdica |

Dependent de la qualitat del recobriment |

|

Alta humitat |

Molt bo |

Superfície neta, anodització opcional |

10-15+ anys |

|

Corrosió d’estrès |

Molt bo |

Excel·lent rendiment en T6 Temper |

Baixa susceptibilitat |

|

Exfoliació |

Molt bo |

Protecció estàndard |

Bona resistència |

|

Corrosió galvànica |

Bona |

Aïllament adequat |

Disseny acurat amb metalls diferents |

Opcions de protecció superficial:

Anoditzant:

Tipus II (sulfúric): 10-25 μm de gruix, per a la protecció decorativa i general

Tipus III (dur): 25-75 μm de gruix, per a la resistència al desgast i la protecció superior

Tenyit i segellat: millora l'estètica i la resistència a la corrosió

Recobriments de conversió:

Recobriments de conversió de cromats (MIL-DTL -5541): excel·lent protecció d'adhesió i corrosió

Alternatives lliures de croms: compatibles amb el medi ambient

Sistemes de pintura:

Primer epoxi + Poliuretà Topcoat: per a entorns durs

Recobriment en pols: alta durabilitat i estètica

D’altres:

Electroplication, el recobriment de buit, etc .

8. Propietats físiques per al disseny d'enginyeria

|

Propietat |

Valorar |

Consideració del disseny |

|

Densitat |

2,70 g/cm³ |

Càlcul de pes i optimització estructural |

|

Gamma de fusió |

582-652 grau |

Finestra de tractament tèrmic i soldadura |

|

Conductivitat tèrmica |

167 W/m·K |

Disseny de dissipació de calor i transferència |

|

Conductivitat elèctrica |

40-43% IACS |

Conductivitat elèctrica en aplicacions elèctriques |

|

Calor específica |

897 J/kg · K |

Càlculs de massa tèrmica i capacitat de calor |

|

Expansió tèrmica (CTE) |

23.6 ×10⁻⁶/K |

Canvis dimensionals a causa de les variacions de temperatura |

|

Mòdul de Young |

68,9 GPA |

Càlculs de desviació i rigidesa |

|

Ràtio de Poisson |

0.33 |

Paràmetre d’anàlisi estructural |

|

Capacitat d’amortiment |

Mig-baix |

Control de vibració i soroll |

Consideracions de disseny:

Range de temperatura de funcionament: -80 grau a +150 grau

Rendiment a alta temperatura: la força comença a disminuir per sobre dels 100 graus

Rendiment criogènic: lleuger augment de la força a temperatures baixes, sense transició trencadissa

Propietats magnètiques: no magnètiques

Reciclabilitat: 100% reciclable amb un valor de ferralla elevat

Formabilitat: Bona en el temperament T4, limitat en el temperament T6

Estabilitat dimensional: Excel·lent en els temperaments T651/T6511, adequats per al mecanitzat de precisió

Ràtio de força a pes: avantatjós en les aplicacions estructurals

9. Assegurança de qualitat i proves

Procediments de prova estàndard:

Composició química:

Espectroscòpia d’emissions òptiques

Anàlisi de fluorescència de raigs X

Verificació de tots els elements principals i contingut de impuresa

Prova mecànica:

Prova de tracció (longitudinal i transversal)

Prova de duresa (Brinell, múltiples ubicacions)

Prova de fatiga (segons calgui)

Prova no destructiva:

Inspecció ultrasònica (100% volumètrica, per ASTM B594/E2375)

Prova de corrent eddy (defectes de superfície i de superfície propera)

Inspecció penetrant (defectes superficials)

Anàlisi microestructural:

Determinació de la mida del gra

Precipitar i avaluar intermetàlic

Verificació del patró de flux de gra (per a barres forjades)

Inspecció dimensional:

Verificació CMM (màquina de mesura de coordenades)

Diàmetre, longitud, rectitud, ovalitat, etc .

Certificacions estàndard:

Informe de prova de material (EN 10204 3.1 o 3.2)

Certificació d’anàlisi química

Certificació de propietats mecàniques

Certificació de tractament tèrmic

Certificació de proves no destructives

Conformitat amb ASTM B221 (per a la barra extruïda), ASTM B211 (per a barres enrotllades/fredes) o ASTM B247 (per a la barra forjada)

10. Aplicacions i consideracions de disseny

Aplicacions primàries:

Components estructurals:

Marcs i suports arquitectònics

Components del pont

Estructures de camions i marins

Bases de maquinària d'automatització

Parts mecàniques:

Cossos de vàlvules, cossos de bombes

Eixos d’accés, engranatges

Cargols, femelles, fixadors

Jigs i accessoris

Indústria del transport:

Parts automobilístiques (xassís, suspensió)

Components del cotxe ferroviari

Marcs de bicicleta

Components del iot i del vaixell

Equips d’electrònica i precisió:

Peces d'equips semiconductors

Carcassa de components electrònics

Components del dispositiu mèdic

Brackets d’equips òptics

Esbarjo i béns de consum:

Rodels de pesca

Productes esportius

Equipament fotogràfic

Disseny avantatges:

Bon rendiment global: alta resistència, resistència a la corrosió, fàcil de màquina, soldable

Bona proporció de força a pes a T6 Temper

Millora de la força significativa després de la reducció i l’envelliment

Baixa distorsió de mecanitzat en temperaments T651/T6511

Fàcil d'anoditzar i aplicar diversos tractaments superficials

Excel·lents característiques de soldadura

Molt versàtil per a diverses indústries

No magnètic per a aplicacions específiques

Bona reciclabilitat

Limitacions de disseny:

Menor força en comparació amb els aliatges de sèries 7xxx

La resistència a la corrosió en alguns ambients marins no és tan bona com els aliatges de la sèrie 5xxx

No és adequat per a aplicacions que requereixen duresa i resistència al desgast

Rendiment limitat de resistència a alta temperatura (per sobre dels 150 graus)

La capacitat de formació en fred no és tan bona com aliatges com el 5052

La força a la zona soldada pot disminuir lleugerament

Consideracions econòmiques:

Excel·lent rendiment a un cost raonable, fent -lo ideal per a moltes aplicacions

Àmplia cadena de subministrament i capacitat de producció

Costos de mecanitzat relativament baixos

Una bona reciclabilitat redueix els costos de ferralla

Aspectes de sostenibilitat:

100% reciclable i elevat de recursos

Menor consum d’energia en producció en comparació amb l’acer

Relativament baix impacte ambiental al llarg del seu cicle de vida

La vida útil de servei redueix la freqüència de substitució

Compleix els estàndards ROHS i assoleixen les substàncies nocives

Guia de selecció de materials:

Trieu 6061 quan calgui un aliatge de propòsit general amb una gran resistència, una bona soldabilitat i una resistència a la corrosió

Trieu 5052 quan es requereixi la formació màxima i la força és menys crítica

Penseu en els aliatges de la sèrie 2xxx o 7xxx quan la força més alta és primordial i la soldabilitat no és una preocupació principal

El temperament T6 és adequat per a la majoria de parts estructurals i mecàniques

Els temperaments T651/T6511 són adequats per a parts que necessiten mecanitzat de precisió i baix estrès residual

Etiquetes populars: 6061 BAR

Enviar la consulta